- Beiträge

- 5.984

Kleines Weihnachtsgeschenk:

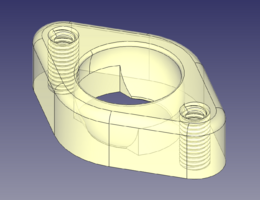

M10 Molex Stecker für Alpha 7 oder Alpha 9 zum Einhand-Stecken des Akkus:

www.printables.com

www.printables.com

Das vorhandene Loch muss nur leicht aufgebohrt werden, M10 Nylonmuttern gibt es im Netz zur Genüge.

Die passenden Steck-Kontakte zum Crimpen gibt es hier bei rs-online.de

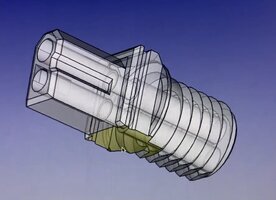

Auf jeden Fall liegend drucken! Ich habe ABS und 0,4 mm Düse verwendet. Gewinde ggf. etwas nachschneiden.

Falls die Stecker beim Einsetzen haken, Kanäle vorsichtig mit Bohrer glätten.

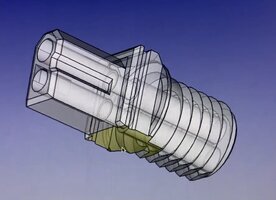

Läuft bei mir schon seit April erfolgreich im Alpha 9.

PS: Vielleicht was für @Gear7Lover im Shop? "da clit" oder so...

M10 Molex Stecker für Alpha 7 oder Alpha 9 zum Einhand-Stecken des Akkus:

Printables

Das vorhandene Loch muss nur leicht aufgebohrt werden, M10 Nylonmuttern gibt es im Netz zur Genüge.

Die passenden Steck-Kontakte zum Crimpen gibt es hier bei rs-online.de

Auf jeden Fall liegend drucken! Ich habe ABS und 0,4 mm Düse verwendet. Gewinde ggf. etwas nachschneiden.

Falls die Stecker beim Einsetzen haken, Kanäle vorsichtig mit Bohrer glätten.

Läuft bei mir schon seit April erfolgreich im Alpha 9.

PS: Vielleicht was für @Gear7Lover im Shop? "da clit" oder so...