- Beiträge

- 2.738

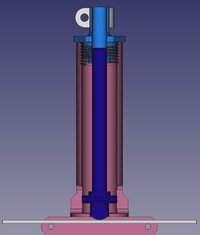

Zuersteinmal ist das ein Prototyp um zu testen ob das Messprinzip mit der gewählten Federstärke ausreichend gleichmäßige Ergebnisse erzielt. Schwachpunkt ist eindeutig die Lagerung der beiden Passstifte, da erwarte ich Problem beim Dauereinsatz.

Wenn allerdings alle Parameter und Abmessungen sich als brauchbar erwiesen haben wird das Ding aus metallischen Werkstoffen gebaut. Ständerbohrmaschine und Drehmaschine sind vorhanden.

Und WIG Schweißgerät ist heute bestellt worden. ;-)

Wenn allerdings alle Parameter und Abmessungen sich als brauchbar erwiesen haben wird das Ding aus metallischen Werkstoffen gebaut. Ständerbohrmaschine und Drehmaschine sind vorhanden.

Und WIG Schweißgerät ist heute bestellt worden. ;-)

Das wird tatsächlich die Herausforderung werden. Aber mit Gefühl, und jede Speiche mehrfach messen, bis man den Bogen raus hat, sollte das machbar sein. Messerspeichen und 90er Trommeln in ner 406er Felge lassen eben für die üblichen Tensiometer keinen Platz.…

Man muss ja quasi den freien Stift gegen die Speiche bringen, ohne auch nur einen Hauch Druck drauf zu bringen (weil man sonst die Speiche stärker spannen und Quatsch messen würde) - kann man damit ohne Roboterarm wiederholbar messen?