Den könnte man mit minimaler Gewichtszunahme stabiler ausführen.

Das werde ich einpflegen.

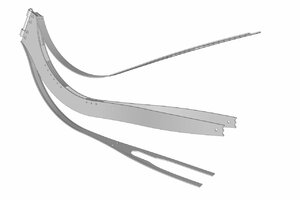

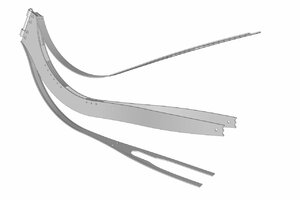

Ich zeig euch mal grob, wie ich mir das Verleimen des Hinterbaus vorstelle:

Den Alubügel in die beiden Hölzer mit den Taschen ein Leimen. Passform, da kann nichts schiefgehen.

Wenn es ausgehärtet ist die beiden Stege mit den Steuersatzkloben verschrauben, den beiden Inlays für den Sitz und in den Nuten der Gurte Leim angeben und mit den Dübeln positionieren. Natürlich sind die Stege hinten noch nicht aufgebogen.

Die inneren Hälften der Gurte werden im Steuersatzbereich auf die Dübel gesteckt und Stück für Stück mit der Nut auf die Stege gesteckt.

Dadurch ergeben sich die Bögen im Hinterbau.

Nach dem Aushärten werden die zweiten vier Millimeter der Gurte aufgeleimt und ganz zum Schluss die Klötze mit den Ausfallenden. Da kann evtl. noch ein bisschen nachgearbeitet werden, um die Position des Hinterrades zu korrigieren.

von außen Platten dran, durchschrauben, fertig.

Dazu brauchst du innen einen massiven Klotz und dann wird das Ganze halt auch ein massiver Klotz.

Den

hat die CNC Fräse und das

ist überschaubar. Schon das alte Fitschenband war eingelassen und hat tadellos funktioniert.

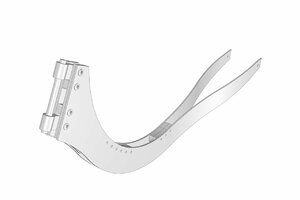

Müssen zwei Schrägkugellager eingebaut werden.

Ich hatte eigentlich das Verbiegen der Alulaschen gemeint.

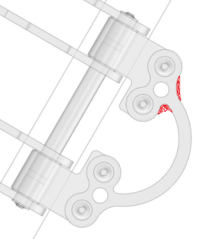

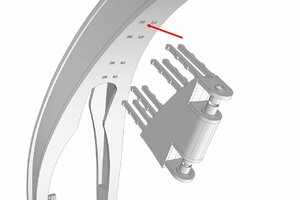

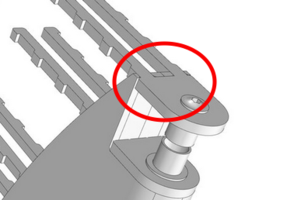

Der Schraubenkopf hat 13mm Durchmesser und die Bohrung 12mm

Da sollte noch eine Unterlegscheibe dazwischen. Oder man findet eine Schraube mit größerem Kopf.

die Fixierung des Bolzens in den vier Alu-Laschen.

Ich glaube fast, ich werde es einfach ignorieren. Immerhin habe ich Gleitlager im System.

Aluteile nicht bis an die Grenze abmagere

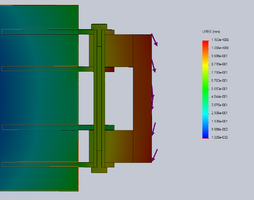

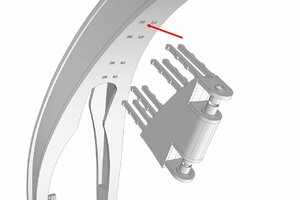

Wenn das nicht ausgespart ist, verliert der hintere Gurt der Gabel zu viel Zugfaser.

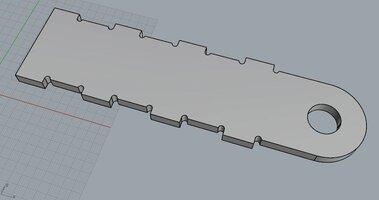

Übrigens: meine Fertigung würde dir sagen, dass du beim rausfahren aus der Hinterschneidung einen Bogen ansetzen sollst. Das ist billiger.

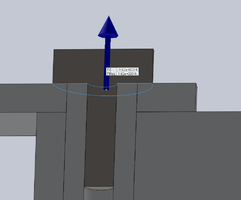

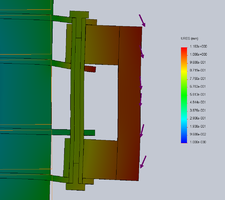

Wenn die Bauteile unendlich steif wären

Muss man euch denn alles sagen? Der Holzklotz zwischen den beiden Alulaschen ist dazu da die axial Last abzutragen und ich würde behaupten das macht er so richtig gut.

Jens, somit sind auch deine bisherigen Berechnungen hinfällig.