- Beiträge

- 2.164

genau. Super spannend, Dir dabei zugucken zu dürfen. (Mit VectorWorks bin ich nicht gut für krumme Flächen und deren Abwicklung gerüstet).Die hohe Kunst ist es einfach zu halten.

Follow along with the video below to see how to install our site as a web app on your home screen.

Anmerkung: This feature currently requires accessing the site using the built-in Safari browser.

genau. Super spannend, Dir dabei zugucken zu dürfen. (Mit VectorWorks bin ich nicht gut für krumme Flächen und deren Abwicklung gerüstet).Die hohe Kunst ist es einfach zu halten.

Überleg Dir das mit dem Leimen, ich hab wirklich sehr gute Erfahrungen mit dem West Systems 105 Epoxy gemacht.Der Schreiner sagt, nass in nass. Das heißt in einem Arbeitsgang, aber komplett mit Leim. Die Leimbezeichnug oben sagt, wie die offene Zeit des Leimes ist. Man hat also 15 bzw. 60 Minuten Zeit nach dem Leimauftrag die Bauteile zusammenzufügen. Ich bin mir noch nicht sicher ob 15 Minuten genügen.

Gibt's auch Fibcon 240?BEKO Fibcom 15 oder 60, je nachdem wie schnell du bist.

Seid ehrlich. Wenn ich nicht die Rostbraune in der Garage stehen hätte, würdet ihr mich schon längst nicht mehr ernst nehmen.Super spannend, Dir dabei zugucken zu dürfen

Hab ich tatsächlich. Es sind mehrere Punkte die für den PUR Leim Sprechen. Der Banalste: Mit PUR Leim hab ich einfach schon mehr als genug Erfahrung. Dann sagt der Balkenrechner, dass sich der Rahmen schon ein Gutes-Stück biegen wird und das ist auch gut so. Soweit mir bekannt ist härtet Epoxid glashart aus und ich habe bedenken, ob das mit den Schwingungen passt. Nicht, dass er zu bröseln anfängt.Überleg Dir das mit dem Leimen

Es sind immer mehrere Leimschritte nacheinander. Ich hatte den Vakuumsack im Auge, aber das funktioniert leider nicht, weil das bei den hohen Profilen die Seiten eindrücken würde. PUR Leim quillt und deshalb brauchst du nicht unbedingt die 0,2 mm Leimfuge. Damit da nichts schiefgeht, wird ja der Faserverstärkte Leim genommen. Zum Verleimen der gebogenen Formen werde ich als erstes Paketklebeband versuchen. Unter Spannung, in mehreren lagen, gewickelt bekommst du einen irren Zug aufs Material."Bis zum Abbinden verpressen" klingt bei den runden Formen nicht trivial.

Doch, auf jeden Fall. Ich habe ja auch Bilder Deiner Tischlerarbeiten gesehen.Seid ehrlich. Wenn ich nicht die Rostbraune in der Garage stehen hätte, würdet ihr mich schon längst nicht mehr ernst nehmen.

Ich würde den PUR Leim auch für die bessere Lösung halten. Die Festigkeit nimmt allerdings extrem ab, wenn man den in der Fuge aufschäumen lässt.Kann natürlich trotzdem reichen wenn die volle Festigkeit durch große Leimflächen gar nicht benötigt wird.Ich hatte den Vakuumsack im Auge, aber das funktioniert leider nicht, weil das bei den hohen Profilen die Seiten eindrücken würde. PUR Leim quillt und deshalb brauchst du nicht unbedingt die 0,2 mm Leimfuge.

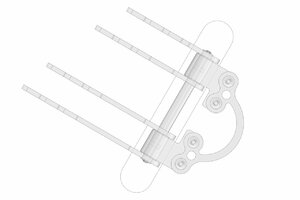

Durch obigen Beitrag inspiriert habe ich mich jetzt für eine Verzahnung entschieden. Das ist auch beim Verleimen wesentlich einfacher zu handhaben.

Mir leuchtet nicht ganz ein, warum man nicht zumindest diese Aluteile fräst statt sie zu lasern.Was aus meiner Sicht an dieser Stelle funktionieren würde:

Die Laschen mit ausreichendem Untermaß einkleben und danach in montierter Position mit einer verstellbaren Reibahle aufreiben.

Preislich wird's in dem Projekt drin sein, die Reibahle zu kaufen. Die Dinger sind nicht teuer...

Winkelfehler von der oberen zur unteren Lagerstelle könnte man gering halten, wenn man der Ahle im Bereich des Schafts noch eine Führungshülse anfertigt. (Schrumpfschlauch reicht? Mit Distanzstücken zur Einstellung des Durchmessers? Das Hülserl muss ja keine Kräfte aushalten.)

Ich wundere mich immer wieder, wo diese Skepsis gegenüber der Haltbarkeit von Holzkonstruktionen herkommt.Jetzt kommt auch noch der Bereich Zeitfestigkeit, was hält so ein Kleber dynamisch aus? Wie sieht es in 10 Jahren aus? Was ist mit Feuchtigkeit? Wie sieht es mit Risswachstum bei Kleber und Aluminium aus? Gutmütigkeit bei Überlast (Stahl verbiegt i.d.R. bevor er bricht)?

Ich sehe die Challenge bei der Montage der Teile...Mir leuchtet nicht ganz ein,

Vielleicht Kannst Du die rechtliche Seite auch so beleuchten das Du nicht irgendwelche Annahmen an den Haaren herbeikonstruierst.Ich möchte mal die rechtliche Seite von Eurem Projekt beleuchten:

Es soll ein professionell gefertigter Bausatz für ein Liegerad verkauft werden. D.h. damit ist man gewerblicher Anbieter. Eigentlich ist der Käufer der Hersteller und damit ist man rechtlich evtl. aus der Produkthaftung raus, es sei denn der Rahmen hat einen schweren Konstruktionsfehler, den der Laie nicht erkennen kann.

Jetzt wird der Rahmen auch an Laien verkauft, bei denen ungeklärt ist, ob sie die Fähigkeit haben sicherheitsrelevanten Verklebungen fachgerecht zu fertigen. Stichworte: Richtiger Kleber, Abbindzeit, Preisszeit, Pressdruck, Temperatur, Aluminium anschleifen und reinigen, Fett- und Staubfreiheit, Spaltmaße, Luftfeuchtigkeit, Fehlerhafte Klebercharge (hatte ich schon!).

Wenn die Steuerrohrverklebung versagt, führt dies zu 100% zu einem Sturz und damit besteht Gefahr für Leib- und Leben. Im Automobilbau ist das dann dokumentationspflichtig und müßte auch bei jeder Hauptuntersuchung geprüft werden. Beim Fahrrad gibt es die Hauptuntersuchung nicht.

Gibt es beim Totalversagen der Verbindung vorher Anzeichen wie:

- Quitschen

- der Rahmen wird weich

- es fangen Bauteile an zu schleifen

- Rost, der auf eine Rissbildung hinweist

Und vor allem die Frage, kann das auch ein totaler Laie erkennen, der das Rad zum ersten Mal fährt?

Wenn die Fragen alle mit nein beantwortet werden, gibt es eine kritische Verbindung

Jetzt kommt auch noch der Bereich Zeitfestigkeit, was hält so ein Kleber dynamisch aus? Wie sieht es in 10 Jahren aus? Was ist mit Feuchtigkeit? Wie sieht es mit Risswachstum bei Kleber und Aluminium aus? Gutmütigkeit bei Überlast (Stahl verbiegt i.d.R. bevor er bricht)?

Der Käufer könnte ein gut trainierter Radamateur mit 350W Dauerleistung und 1500W Spitzenleistung sein, nicht nur wir alten Säcke mit 200W Dauerleistung und 600W Spitzenleistung. In Lebensdauerformeln von Schrauben und Wälzlagern ist der Exponent 3. Doppelte Last = 1/8 der Lebensdauer. Wie ist der Exponent von Klebeverbindungen?

Jetzt kommt es zum tödlichen Unfall von unserem Radamateur. Er hat eine erwerbsunfähige Frau und 3 Kinder. D.h. Alleinverdiener und dann kommt ein Prozess. Die Haftpflichtversicherung zahlt nicht, da Gewerbebetrieb. Die Produkthaftpflicht zahlt nicht, weil grob fahrlässige Konstruktion.

Und schon ist der Verkäufer dran, evtl. eine Witwenrente bis zum Rest des Lebens der Frau und eine Halbwaisenrente bis zum Ende der Erstausbildung der Kinder zu zahlen (kann auch ein Studium sein). Und selbst wenn die Produkthaftpflichtversicherung zahlen müßte, können die das durch alle alle Instanzen verschleppen, weil es geht hier um richtig Geld, das lohnt sich. Und irgendwann schlägt die Versicherungen einen Vergleich vor: "Wir sind nett zu Dir und zahlen die Hälfte...". Genau dann, wenn das Geld beim Gang durch die Instanzen ausgeht.

Ging nicht um Holz, ging um Kleber. Kleiner Unterschied. Liegt daran dass ich schon zwei geklebte und genietete Räder aus Aluminium gebaut habe. Dabei habe ich viele Teile mehrfach gebaut.Ich wundere mich immer wieder, wo diese Skepsis gegenüber der Haltbarkeit von Holzkonstruktionen herkommt.

Man bekommt noch heute ein Holzflugzeug für den Luftverkehr zugelassen.

Dass es im Fahrzeugbau verschwunden ist, liegt hauptsächlich an der Aufwändigkeit bei einer Serienherstellung.

Und man unterliegt mehr Einschränkungen in der Formgebung.

Wenn man das Design auf die Eigenschaften der verfügbaren Holzhalbzeuge ausrichtet, spricht konstruktiv nichts dagegen...

Auch den Glauben an die dauerhafte Zuverlässigkeit von Metallbauteilen an Fahrrädern, mussten schon viele Nutzer jäh revidieren

Das ist ernst gemeint!Ich liebe Bedenkenträger

@jensNBG , skizzier mal ganz grob Deine haltbares Steuerlager inklusive Einbindung ins Holz.

Deshalb ja den Glasfaserverstärkten PUR.wenn man den in der Fuge aufschäumen lässt

Weil die Beinchen hinten eine Verzahnung haben. Da brauchts "Eckig"Mir leuchtet nicht ganz ein, warum man nicht zumindest diese Aluteile fräst statt sie zu lasern.

Ist aber wichtig für meine Entscheidungen.Meine Meinung wird dies nicht entscheiden,