Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Anmerkung: This feature currently requires accessing the site using the built-in Safari browser.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Velomobile-SH

- Ersteller Axel-H

- Erstellt am

- Beiträge

- 248

Gibt es eigentlich Neuigkeiten zu dieser experimentellen Phase?

Axel-H

gewerblich

- Beiträge

- 4.214

Ja! funktionell aber hässlich! Projekt abgebrochen und wird nicht weiter verfolgt!Gibt es eigentlich Neuigkeiten zu dieser experimentellen Phase?

Axel-H

gewerblich

- Beiträge

- 4.214

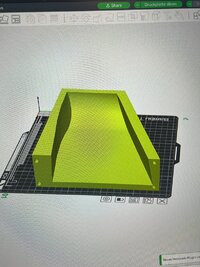

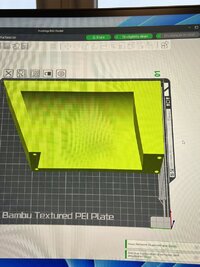

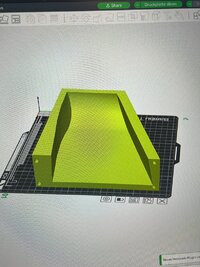

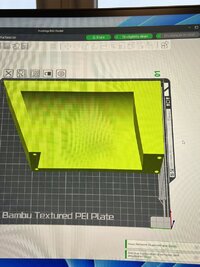

Heute beginne ich mal mit dem Projekt "Hutablage".

Bevor ich mich an die Hutablage für das AM9 heranwage, probiere ich es mal mit einer Hutablage fürs Bülk. Über der Schwinge gibt es ja schon was, daher eine klettbare Variante mittig des größeren Stauraums.

Nachdem ich den Bereich gescannt hatte, konnte ich diesen als Netzstruktur in Fusion 360 hochladen und an Dieser eine Ablage anpassen. Da muss ich noch viel lernen. Da gibt es noch einige handwerkliche Baustellen im Umgang mit Fusion.

Wenn mir einer das mal zeigen könnte wer vieles einfacher.

Mehr im Bereich von Versuch und Irrtum habe ich es aber gezeichnet bekommen und am Ende steht dann dort eine Negativform der Hutablage, die natürlich viel zu lang für den Bauraum meines Druckers ist.

Da ich sehr tief rein gehen wollte sind es am Ende 360mm . Also Zweiteilen (was für eine Ausformung sowieso besser ist).

Um es am Ende wieder zusammenfügen zu können habe ich durchgehend auf beiden Seiten zwei durchgängige 6mm Löcher konstruiert. Dort gehen dann Gewindestangen durch und sollen die beiden Formen halten. Ob ich zur genaueren Verbindung noch Zapfen brauche, wird sich zeigen.

Bisschen blöd ist es, dass die Form nach unten hin breiter wird und zur Schnittstelle sogar noch etwas schmaler. Bei der rechten Form könnte es Probleme geben. Aber dafür mache ich es ja, um zu lernen. Daniel würde vermutlich die Hände über den Kopf zusammenschlagen.

Jetzt laufen erst einmal die Drucker über 8h und verballern 560 g PLA für die Formen. Danach sehen wir mal weiter.

Außer am kurvigen Bereich müsste die Form schon relativ glatt sein. Vielleicht noch etwas schleifen und dann mit Trennwachs einpinseln. Danach werde ich es mal mit zwei Lagen Karbon belegen.

Bin gespannt und werde weiter berichten.

Gruß

Axel

Bevor ich mich an die Hutablage für das AM9 heranwage, probiere ich es mal mit einer Hutablage fürs Bülk. Über der Schwinge gibt es ja schon was, daher eine klettbare Variante mittig des größeren Stauraums.

Nachdem ich den Bereich gescannt hatte, konnte ich diesen als Netzstruktur in Fusion 360 hochladen und an Dieser eine Ablage anpassen. Da muss ich noch viel lernen. Da gibt es noch einige handwerkliche Baustellen im Umgang mit Fusion.

Wenn mir einer das mal zeigen könnte wer vieles einfacher.

Mehr im Bereich von Versuch und Irrtum habe ich es aber gezeichnet bekommen und am Ende steht dann dort eine Negativform der Hutablage, die natürlich viel zu lang für den Bauraum meines Druckers ist.

Da ich sehr tief rein gehen wollte sind es am Ende 360mm . Also Zweiteilen (was für eine Ausformung sowieso besser ist).

Um es am Ende wieder zusammenfügen zu können habe ich durchgehend auf beiden Seiten zwei durchgängige 6mm Löcher konstruiert. Dort gehen dann Gewindestangen durch und sollen die beiden Formen halten. Ob ich zur genaueren Verbindung noch Zapfen brauche, wird sich zeigen.

Bisschen blöd ist es, dass die Form nach unten hin breiter wird und zur Schnittstelle sogar noch etwas schmaler. Bei der rechten Form könnte es Probleme geben. Aber dafür mache ich es ja, um zu lernen. Daniel würde vermutlich die Hände über den Kopf zusammenschlagen.

Jetzt laufen erst einmal die Drucker über 8h und verballern 560 g PLA für die Formen. Danach sehen wir mal weiter.

Außer am kurvigen Bereich müsste die Form schon relativ glatt sein. Vielleicht noch etwas schleifen und dann mit Trennwachs einpinseln. Danach werde ich es mal mit zwei Lagen Karbon belegen.

Bin gespannt und werde weiter berichten.

Gruß

Axel

- Beiträge

- 7.604

wie wäre es eine Carbonplatte zu nehmen und mit 3D Druck nur die Seiten-Adapter zu produzieren.natürlich viel zu lang für den Bauraum meines Druckers ist.

Also irgendwelchen L-Profil ähnelnden Auflageflächen auf die die Carbonplatte befestigt wird.

Hat natürlich immer noch die Herausforderung das die Grundplatte Trapezform haben sollte oder die vorderen Auflageflächen sehr breit werden.

Zuletzt bearbeitet:

Axel-H

gewerblich

- Beiträge

- 4.214

Weil ich es nicht so machen will!Warum nicht reine Handarbeit?

Wofür habe ich den ganzen Kram? Genau dafür!

Wenn man es einmal beherrscht geht es schnell und präzise!

Axel-H

gewerblich

- Beiträge

- 4.214

welche Daten?Wie schnell geht denn das Einscannen und Verfügbarmachen der Daten?

Zuletzt bearbeitet:

Na Du scannst doch was ein (mit einem speziellen Scanner oder Fotoapparat?). Und das sind doch Daten, für die Du einen extra leistungsfähigen Computer brauchst. Und die musst Du doch sicherlich irgendwie manuell weiterverarbeiten.

So stell ich mir das zumindest vor. Ich hab keine Ahnung von der Matrie. Würde mich aber mal interessieren, wieviel Stunden Arbeitszeit man braucht, wenn man es so macht.

So stell ich mir das zumindest vor. Ich hab keine Ahnung von der Matrie. Würde mich aber mal interessieren, wieviel Stunden Arbeitszeit man braucht, wenn man es so macht.

- Beiträge

- 10.059

wird sicherlich sportlich beim Ausformen, in Summe aber der richtige Weg bei deinen Möglichkeiten.dass die Form nach unten hin breiter wird

Selber drucke ich seit einigen Jahren kleinere Formen oft nur für eine Ausformung.

Über den Winter ist in unserem Verein/Baugruppe eine ü. 2 mtr. Form mit einigen Passungen entstanden,

die Ergebnisse sind wirklich prima. Etwas auf die Druckstrategie achten und das richtige Material dann wird das schon.

- Beiträge

- 2.511

Man sieht auf @Axel-H 's Bild , daß er das Teil bereits mit einem CD-Programm gezeichnet hat. Er muß es nur noch mit ein paar Clicks in eine Druckdatei für den 3D-Drucker aufbereiten und dann kann der Druck schon losgehen. In ein paar Stunden holt er sich das Teil dann einfach ab , den Rest macht der Drucker von alleine.Na Du scannst doch was ein (mit einem speziellen Scanner oder Fotoapparat?). Und das sind doch Daten, für die Du einen extra leistungsfähigen Computer brauchst. Und die musst Du doch sicherlich irgendwie manuell weiterverarbeiten.

So einfach ist das heute

Edit: genauer Schauen müsste man. Das Bild zeigt bereits wie das Teil für den Drucker aufbereitet wird.

@GandalfderGraue Aber wie passt man das Teil an die Fahrzeugwand an?

- Beiträge

- 4.094

Mit dem bereits vorhandenen 3D Scanner, der höchstwahrscheinlich eine für das CAD Programm geeignete Datei mit dem Scan ausgibt. Wenn man den Scanner bedienen kann und sein CAD Programm beherrscht, zaubert man aus den Daten des Scanners fix die Ablage.Aber wie passt man das Teil an die Fahrzeugwand an

Axel-H

gewerblich

- Beiträge

- 4.214

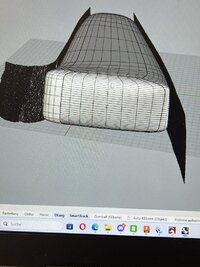

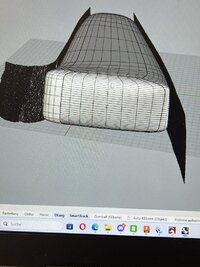

Indem man vorher den Raum scannt und dann z.b. mit der Software Rhino das Gepäckfach dort hinein konstruiert!

Dies ist nur ein Beispiel! aber das Graue schmiegt sich passgenau an die schwarze von mir gescannte Aussenwand ! Ich verarbeite nur den Bereich der Wandungen, wo das Gepäckfach sitzen soll. Hier muss noch das eigentliche Fach hineinkonstruiert werden.

Danke an @lxylon , mit dem ich mir diesen Schritt in Rhino 8 erarbeite.

Am Anfang ist der Aufwand grösser. Für eine Halterung am Radkasten brauche ich später nicht viel Zeit.

Der Anfang ist am Schwierigsten. Wenn die Arbeitsschritte dann sitzen ist es sehr genau ( millimetergenau) und schnell!

Hier der Scanner dazu. Einstar Shining 3D

Dies ist nur ein Beispiel! aber das Graue schmiegt sich passgenau an die schwarze von mir gescannte Aussenwand ! Ich verarbeite nur den Bereich der Wandungen, wo das Gepäckfach sitzen soll. Hier muss noch das eigentliche Fach hineinkonstruiert werden.

Danke an @lxylon , mit dem ich mir diesen Schritt in Rhino 8 erarbeite.

Am Anfang ist der Aufwand grösser. Für eine Halterung am Radkasten brauche ich später nicht viel Zeit.

Der Anfang ist am Schwierigsten. Wenn die Arbeitsschritte dann sitzen ist es sehr genau ( millimetergenau) und schnell!

Hier der Scanner dazu. Einstar Shining 3D

Zuletzt bearbeitet:

Muss die Wand vor dem Scannen irgendwie angestrichen werden oder ist keine Vorbehandlung nötig?

Und wenn man es dann gescannt hat, kann man es ohne weiteren Handschlag dann sofort benutzen? Also ich meine: Hat der Scan vllcht. irgendwelche Lücken oder Fehler, die korrigiert werden müssen?

Und wenn man es dann gescannt hat, kann man es ohne weiteren Handschlag dann sofort benutzen? Also ich meine: Hat der Scan vllcht. irgendwelche Lücken oder Fehler, die korrigiert werden müssen?

Axel-H

gewerblich

- Beiträge

- 4.214

Da stellen sich einige die Frage! Wofür die ganzen Gerätschaften.

Ganz einfach! Ich liebe es, einfach immer das richtige Gerät zur Verfügung zu haben. Ich bitte ja einige Teile aus dem Drucker an, die dann irgendwie mit Klett befestigt werden. Mit der Schere eine genaue Passung mit gleichbleibenden Qualität und Optik hinzubekommen ist schwierig. Gerade die runden Teile für die Innenwandhalterung ist mit der Schere nicht zu machen.

Da kommt mein CO2 Laser gerade richtig und kann millimetergenau jede Form reproduzieren! Hier schneide ich Passtücke aus einem15 cm Breiten Klettband. Irgendwie erwartet der Kunde aber auch solche Qualität.

Ganz einfach! Ich liebe es, einfach immer das richtige Gerät zur Verfügung zu haben. Ich bitte ja einige Teile aus dem Drucker an, die dann irgendwie mit Klett befestigt werden. Mit der Schere eine genaue Passung mit gleichbleibenden Qualität und Optik hinzubekommen ist schwierig. Gerade die runden Teile für die Innenwandhalterung ist mit der Schere nicht zu machen.

Da kommt mein CO2 Laser gerade richtig und kann millimetergenau jede Form reproduzieren! Hier schneide ich Passtücke aus einem15 cm Breiten Klettband. Irgendwie erwartet der Kunde aber auch solche Qualität.

- Beiträge

- 5.548

"wünscht"Irgendwie xxxxxxxxxxxxxx der Kunde aber auch solche Qualität

Der Charme von Grundschulwerkunterrichtsdilettantismus war für meinen Geschmack lange genug Standard.