Hast Dir anscheinend den richtigen Vater ausgesucht...

Anhang anzeigen 348973

Schön, noch einen Grazer hier im Forum aktiv zu sehen!

Und noch dazu einen, der mit Sachverstand selber baut!

Aber jetzt Schluss mit den Komplimenten, sonst wird's noch unglaubwürdig...

, Harald

Danke für die Blumen!

Hab mal in einem vorigen Leben eine HTL für Elektrotechnik besucht.

War aber absolut nicht mein Fall und bin dann in die IT gewechselt...

Seither hab ich fast alles vergessen, was ich damals mal mühsam gelernt hab.

Die Werkstätten, so nervig die damals teilweise auch schienen, helfen heute bei solchen Basteleien echt gewaltig.

Muss aber echt gestehen, dass ich mit dem Projekt ein paar mal ordentlich an meine Grenzen gestoßen bin!

So bleibt's aber auch echt spannend. Auch wenn der Zeitplan mittlerweile um's X-fache überschritten ist!

Ja, der Papa ist der beste!

Aber ein Vater mit Maschinenbau-Wissen ist Fluch und Segen zugleich.

Will immer alles optimieren und anders als ich!

Aber immer hilfsbereit und für einen da

Ja, hab auch schon gesehen, dass du aus dem selben Dorf bist.

Warst du nicht der, der das alte Liegerad gekauft hat mit einem Foto vom Schillerplatz?

Oder verwechsle ich da gerade etwas?

-------------------

Aber weiter im Text:

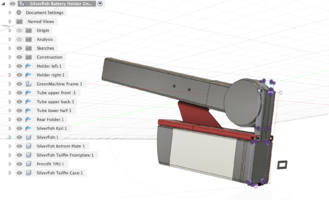

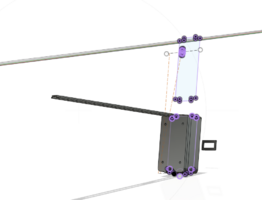

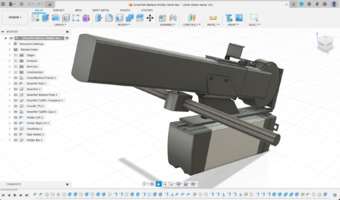

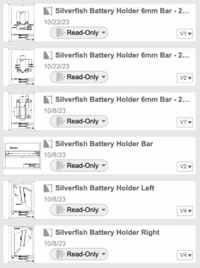

Und vorher ganz vergessen, beim Akku halter noch die Gewinde schneiden, damit die Schrauben rein gehen und halten!

Mechanisch ist das Gröbste mal im Kasten!

Aber nacht dem statischen Teilen, wollen wir mal die dynamischen testen!

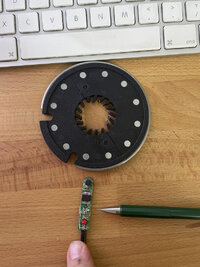

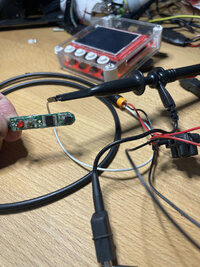

Den Akku mal mit Controller, Display & Motor verbinden:

Und nun mal Kurbeln und schauen, was der gepunktete Inspektor dazu sagt:

Leider nein

Ein kurzes Mail an den Windmeile Support, erklärt bekommen, dass es zwei Stecker gibt, die man verwechseln kann, umtauschen geht:

Hätte man selber nie drauf kommen können!

Egal, er läuft!

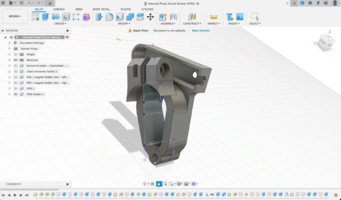

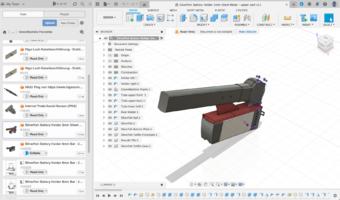

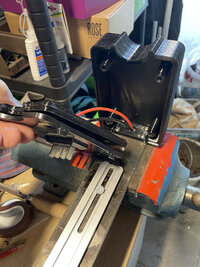

In der Hitze des Gefechts hab ich irgendwie übersehen, dass der Controller nicht mehr seitlich an den Halter passt, so wie ich mir das zu Begin mal überlegt hab...

Wohin damit aber sonst?

Schlussendlich hab ich akzeptiert, dass ich mit dem Sitz nie den ganz Verstellbereich nutzen werde und als Kurzbein wohl weiter ganz vorne klemmen werde. Also nutzen wir das hintere Ende des Klemmbereiches für den Sitz.

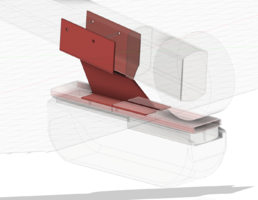

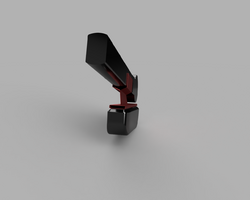

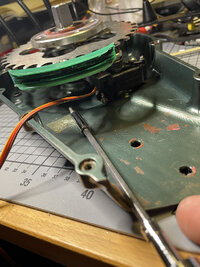

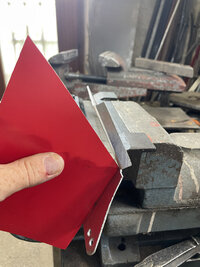

Schnell noch ein kleines Sheet Metal Teil konstruiert, wieder mal gedruckt, geklebt, gesägt, gefeilt und gebogen.... Verdammt Bohren hab ich vergessen!

Hat auch noch irgendwie mit dem gebogenen Teil funktioniert.

Ab jetzt immer Checklisten schreiben, mit jeder Bohrung, in welcher Reihenfolge, mit jeder Biegung und der richtigen Reihenfolge...

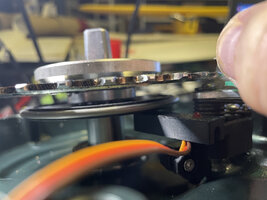

Jetzt noch den Sitz inkl. Gepäckträger, Rücklicht an den Gepäckträger montieren, Controller anbauen (verdammt sitzt der streng im Halter, nächstes mal 1-2 Millimeter mehr geben), das iPAS Kabel halbwegs vernünftig anschließen (ja, die HIGO Stecker und Buchsen fehlen immer noch)

Jetzt fehlen für den Motor noch ein paar Distanzscheiben, damit man die Muttern an der Achse gut anziehen kann. Hab zum Glück noch irgendwo (hier im Forum glaube ich) gelesen, dass man bei Vorderradmotoren höllisch aufpassen muss, die nur zu starten, wenn die gut in der Gabel verschraubt sind. Sonst kann es passieren, dass der Motor die Ausfallenden für den Schnellspanner auseinander biegt!

Das will man nicht!

Und das ist auch der aktuelle Stand des Projekts.

Kurz danach hat mich zu Allerheiligen ein spontaner Pneumotorax heimgesucht und ich bin seither seit out of order...

Zumindest hab ich so mal Zeit gefunden den kleinen Bericht zu schreiben. Hatte ich vorher schon lange mal vor.

Und so wie's aussieht, kann die Bastelei bald weiter gehen!

Was noch fehlt:

- ein paar Schrauben

- ein paar Scheiben

- ein paar provisorische Schrauben gegen A2 NiRoSta tauschen, damit es im Alu kein Problem durch Korrosion gibt

- Kratzschutz zwischen Halter und Rahmen, das Alu ist recht weich und biegt sich sicher irgendwann zum Rahmen...

- den 12V Spannungsregler für die Frontbeleuchtung montieren (Controller gibt hier leider 48V aus)

- den Busch&Müller Kurvenlicht-Assistenten und das Licht montieren. Bin echt schon gespannt, wie gut das klappt!

- wenn der Motor getestet ist und klar ist, dass die Standard Übersetzung auch für unsere Hügel passt noch bei Flevo bestellen:

- Lenkstangen Gelenke - sind ausgeschlagen

- Vorderer Kotflügel - hat den Transport nicht überlebt

- Anhängerkupplung

- sonst eventuell die Bergübersetzung - soll aber etwas Bastelei sein, die ein zu bauen...

- HIGO Stecker & Buchsen bestellen und montieren, damit das schöne braun/rot/orange retro Servokabel nicht zu sehen ist und alles wieder wirklich Wasserdicht wird

- Die Sitzlehne etwas verlängern. Als Kurzbein und Sitzriese ist die leider etwas zu kurz

- Eventuell noch irgendwann mal eine Federgabel nachrüsten

- und sicher noch irgendwas, das ich jetzt vergessen habe.