Hallo

@beate

ich selber bin ein GoOne 3 mehr als 30000 km gefahren und das bei jedem Wetter, auch unter schlechtesten Bedingungen, und kenne das Fahrzeug sehr genau. Ich habe mich damals auch mit der Optimierung beschäftigt und einige Schritte erfolgreich umgesetzt. Das folgende soll dich nicht demotivieren, sondern ich finde es toll was du machst. Wenn man Spaß am Basteln hat, Erfahrungen sammeln will, und sich kein aktuelles VM leisten kann oder will, ist das ein ideales Fahrzeug.

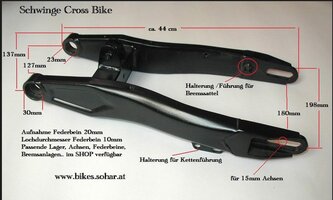

Vorneweg: Die Optimierung eines GoOne 3 ist eine Never-Ending-Story. Es gibt nicht eine Stelle, die man verbessern müsste, sondern das komplette Chassis. Klar kann man die Schwinge verbessern, das wird auch etwas bringen. Man könnte eine richtig steife Carbon-Schwinge anfertigen (btw. wenn ich eine neue Zweiarmschwinge bauen müsste, würde ich bei einem VM nur noch Steckachsen verwenden, das bringt nämlich eine wirkliche Verbesserung), nur was bringt das, wenn die Achsaufnahme am Chassis viel zu labil ist. Also müsste man in der Folge den kompletten hinteren Teil mit verstärken. Ich denke, das hast du bereits selber erkannt. Der Vorteil von Carbon ist für einen Anfänger, dass man z.B. die Schwinge nachträglich beliebig verstärken kann, indem man einfach zusätzliche Lagen drüber laminiert und schaut, ob es ausreicht (die Optik darf da allerdings nicht im Vordergrund stehen). Da würde ich mir voraus nicht zu vielen Gedanken machen. Bei der Dimensionierung von Bauteilen, bei denen komplexe Kräfte wirken, haben selbst Profis ihre Schwierigkeiten. Einfach probieren. Habe ich auch so gemacht.

PS: Styropor ist übriges als Kernmaterial für Carbon-Bauteile nicht gut geeignet.

Styrodur ist viel feinporiger und viel besser zu verarbeiten.

PPS: Bei dem Umstieg auf das EVO-K habe ich gemerkt, dass der Unterschied zwischen dem GoOne 3 und EVO-K riesig ist, und zwar in allen Punkten.

Wie gesagt. Weiter machen. Lass dich nicht entmutigen.