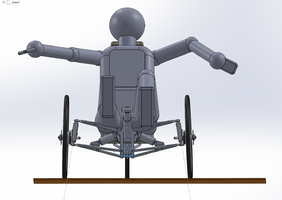

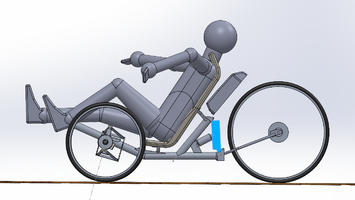

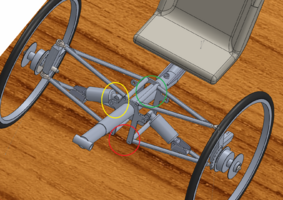

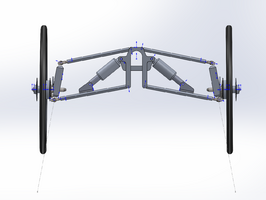

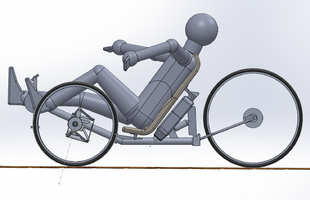

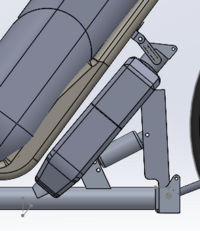

@stormy_weather : Ich sehe nicht, dass der Fokus auf dem CAD Modell liegt... Ich hab oben ein Beispiel gezeigt, wie es aussehen würde, wenn man ein Trike wirklich vollständig mit Solid Works im CAD abbildet.

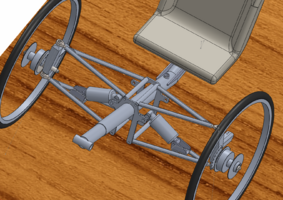

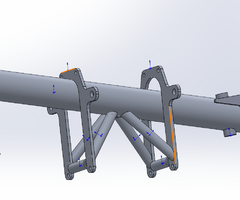

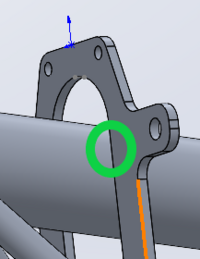

Aber die aktuelle Verbindung von Vorderachse zum Rahmen wird so nicht halten, da gebe ich dir vollkommen recht.

Wegen ein paar m Alurohr sich aber deswegen darauf zu versteifen, macht zudem wenig Sinn. 2m 50x2 S235 Stahlrohr kostet keine 30€. Daran sollte es ja nun wirklich nicht scheitern.

Von meiner Seite aus liegt auch kein Schwerpunkt auf dem CAD. Die Anmerkung von

@Jack-Lee es fertig zu konstruieren wegen der Machbarkeit, Umsetzung und Störkonturen ist sinnvoll.

Das Problem wegen dem Rahmen ist, dass ich bereits alle Rohre und Laserteile aus dem gleichen Alu habe. Das wären dann geschätzt 400-600€ die zusätzlich dazu kommen würden.

Wenn man bedenkt, dass ich selbst bis jetzt deutlich unter 500€ ausgegeben habt und maximal noch 100€ ausgebe für den ganzen Rest(Schweißen, Temperaturbehandeln, Pulvern, Kleinzeug,..--> ich habe da Beziehungen um es so günstig machen zu lassen),

dann sind 400-600€ neue Kosten für alle Stahlteile schon ein Batzen. Die Rohre mögen so günstig sein, aber wenn alle Laser-Blechbiegeteile dazu kommen, dann wird das vermutlich um diese 400-600€ kommen.

Ansonsten, würde ich raten, sich bei den Hauptabmessungen an existierenden Trikes zu orientieren.

Das habe ich versucht.

Da dieses Trike mein erstes überhaupt ist (ausgenommen 100m Fahrt mit einem Trike) habe ich tatsächlich versucht mich in vielen Punkten am Steintrike WildOne zu orientieren.

Deshalb habe ich mich auch hier angemeldet, um konstruktive Rückmeldungen zu bekommen.

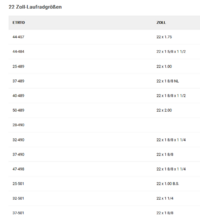

Ich empfehle 20" (406) vorn und 26" (559) oder 28" (622) hinten. Dafür gibts die größte Auswahl an Teilen. Irgendwelche krummen Sondergrößen sind selten von Vorteil.

Ja, das klingt sinnvoll. Meine aktuellen Räder, die aus einem Rollstuhl kommen haben 24". Eine Idee wäre diese so zu lassen oder auf 20" umzuspeichen. Habe da einen guten Draht zu jemanden, der das gut kann.

Wegen dem Hinterrad bin ich auf 26" festgelegt, da die Schwinge für 26" ist und der komplette Antrieb(Nabe mit Motor, Steuerung, Akku,...) auch schon als 26" Ausführung da ist.