- Beiträge

- 14

Hi liebes Velomobilforum... ENDLICH!.. aber der Reihe nach..

Die letzte Zeit hat sich bei uns wieder viel getan und wir haben viele Dinge erledigt die anstanden, aber auch viel in das experimentieren mit neuen Verfahren gesteckt.

Dazu zählt unter anderem, dass unsere selbst entwickelte Tiefziehmaschine nun eingefahren ist und läuft. Außerdem das experimentieren mit einem neuen Formenbausystem für Tiefziehteile. Somit können wir demnächst Karosserieteile kostengünstig aber trotzdem qualitativ hochwertig herstellen.

Bei genügend großer Stückzahl der XELO-Velocar-Serie würden sich durch die Formgebung später sogar Spritzgusswerkzeuge realisieren lassen, womit die Herstellungskosten noch einmal gesenkt werden könnten.

Um euch auch einen Eindruck zu vermitteln, womit wir unter anderem unsere Zeit verbringen wenn wir schreiben "wir experimentieren und modifizieren": Auf dem Bild ganz links seht ihr jeweils immer das gleiche Teil, nur in anderen Werkstoffen. Aluminium, PP, ABS und SAN. Das Teil sitzt an der Achse und soll Stabilität bringen aber auch geräuschdämpfend wirken um die Bodenwanne von den Fahrgeräuschen zu entkoppeln. Ziel ist es bereits im Vorfeld den Innenraum des Fahrzeuges leiser zu machen.

Momentan sind wir bei einer Mischung von SAN und Alu gelandet. Das Aluminium stabilisiert die Achse von unten, der gummiartige Werkstoff SAN soll entdröhnen. Abschließende Tests müssen hier allerdings erst noch zeigen ob wir damit richtig liegen.

Das gleiche Prinzip wenden wir auch bei Gabelköpfen, etc an. Ein zusätzich positiver Faktor ist dabei meist auch noch ein geringeres Gewicht.

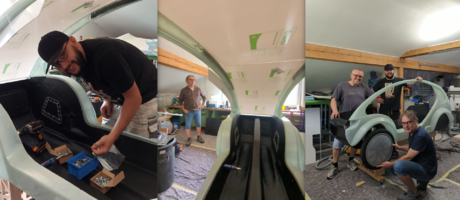

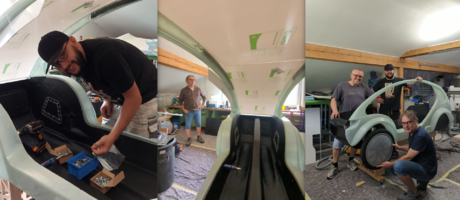

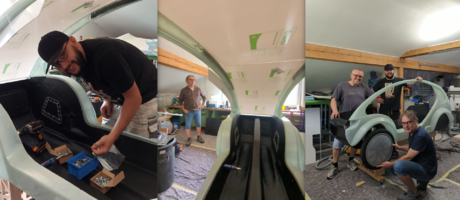

Ebenso wurde die Frontscheibe sowie die beiden Seitenscheiben (Regen-/ Windabweiser) geliefert. Die Schutzfolie bleibt noch bis zum endgültigen Einbau auf den Scheiben. Daher müsst ihr beim anschauen der Bilder etwas eure Fantasie spielen lassen.

Die Bremszangen wurden auch eingebaut und das Fahrwerk noch einmal leicht verändert. Hier ist allerdings auch noch einiges zutun.

GRÖSSTER Milestone: Die Entwicklung der neuen Radnaben ist abgeschlossen, der Einbau des Fahrwerks war erfolgreich und das XELO steht nun zum ersten mal auf eigenen Rädern!

Für uns selbst und alle beteiligten ein großer Erfolg und zum ersten mal sieht man das "Licht am Ende des Tunnels" von dem ganzen Projekt.

Das ganze zieht sich ja nun bereits sehr lange und jeder von uns freut sich auf einen Design-Freeze, da wir ständig aktuelle Entwicklungen noch einmal umwerfen, neu designen oder bereits gut durchdachte Lösungen aufgrund eines anderen besser geeigneten Bauteils wieder ändern müssen.

Die Radnaben sind momentan noch 3D gedruckt. Daher können wir uns leider noch nicht hineinsetzen.

Aber egal: ENDLICH steht unser XELO selbst auf den Rädern und wir sind überglücklich!!

Hinter den Mooncaps sind momentan Felgen von Alligt montiert. Wir haben Leo von Alligt dieses Jahr auf der Spezialradmesse persönlich kennen lernen dürfen. Anbei viele liebe Grüße nach Holland! Dort konnten wir die Felgen zum ersten mal in die Hand nehmen und begutachten. Welche Felgen genau zum Einsatz kommen werden ist noch nicht ganz klar. Dies müssen und möchten wir noch genau erproben. Da wir das XELO ganz klar als "Velocar" einordnen und nicht als klassisches Velomobil möchten wir auf jeden Fall auch ein neues Fahrgefühl kreieren. Welche Felgenbreite und Reifenwahl hierfür nötig sind werden wir in den nächsten Wochen sehen.

Wir wünschen euch allen einen genau so guten Start ins Wochenende wie wir ihn hatten!

------------------------------------------------------------------------------------------------

And of course: the text in english

-------------------------------------------------------------------------------------------

Hi dear velomobile forum.. FINALLY.. but.. first..

..a lot has happened for us recently and we have completed a lot of things, but also put a lot into experimenting with new processes.

This includes, among other things, the fact that our self-developed thermoforming machine is now ready and running. We are also experimenting with a new mold making system for deep-drawn parts. This means, soon we will be able to produce body parts cost-effectively but still of high quality.

If the XELO Velocar series is produced in large enough quantities, the shape would even make it possible to create injection molding moulds later, which would reduce manufacturing costs also a lot more.

To give you an idea of what we spend our time with when we write "we experiment and modify": In the picture on the left side, you see the same part, but in different materials. Aluminum, PP, ABS and SAN. The part sits on the axle and is intended to provide stability but also should have a noise-dampening effect in order to decouple the chassis from driving noises. The aim is to make the interior of the vehicle quieter in advance.

At the moment we have ended up with a mixture of SAN and aluminum. The aluminum stabilizes the axle from below, the rubbery material SAN is intended to reduce the noise. However, final tests still have to show whether we are right.

We apply the same principle to other parts of the XELO. An additional positive factor is usually a lower weight.

The windshield and the two side screens (rain-/air deflectors) were also delivered. The protective film remains on the windows until they are finally installed. Therefore, you have to let your imagination run a little bit when looking at the pictures.

The brake calipers were also installed and the chassis was slightly changed again. However, there is still a lot to do there.

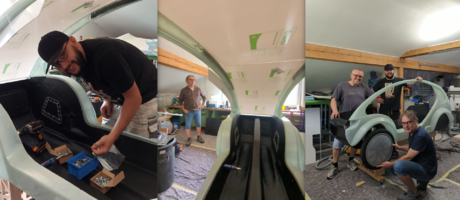

The BIGGEST milestone: The development of the new wheel hubs has been completed, the installation of the chassis was successful and the XELO is now standing on its own wheels for the first time!

A great success for ourselves and everyone involved and for the first time we can see the “light at the end of the tunnel” of the whole project.

The whole thing has been dragging on for a long time now and each of us is looking forward to a design freeze, as we are constantly having to overturn current developments, redesign them or change already well-thought-out solutions because of another, more suitable component.

The wheel hubs are currently 3D printed. So unfortunately we can't get into it yet.

But - YES! FINALLY it stands on its own wheels!!

Right now Alligt rims are mounted behind the mooncaps. We were able to get to know Leo from Alligt in personal at the "Spezialradmesse" this year. Greetings to the Netherlands at this part! There, we were able to take the rims in our hands and examine them for the first time. It is not yet entirely clear which rims will be used on the XELO. We still have to, and would like to test this in detail. Since we clearly classify the XELO as a "velocar" and not as a classic velomobile, we definitely want to create a new driving experience. We'll see what rim width and tire choice is necessary for this in the next few weeks.

We wish you all as good a start to the weekend as we had!

Die letzte Zeit hat sich bei uns wieder viel getan und wir haben viele Dinge erledigt die anstanden, aber auch viel in das experimentieren mit neuen Verfahren gesteckt.

Dazu zählt unter anderem, dass unsere selbst entwickelte Tiefziehmaschine nun eingefahren ist und läuft. Außerdem das experimentieren mit einem neuen Formenbausystem für Tiefziehteile. Somit können wir demnächst Karosserieteile kostengünstig aber trotzdem qualitativ hochwertig herstellen.

Bei genügend großer Stückzahl der XELO-Velocar-Serie würden sich durch die Formgebung später sogar Spritzgusswerkzeuge realisieren lassen, womit die Herstellungskosten noch einmal gesenkt werden könnten.

Um euch auch einen Eindruck zu vermitteln, womit wir unter anderem unsere Zeit verbringen wenn wir schreiben "wir experimentieren und modifizieren": Auf dem Bild ganz links seht ihr jeweils immer das gleiche Teil, nur in anderen Werkstoffen. Aluminium, PP, ABS und SAN. Das Teil sitzt an der Achse und soll Stabilität bringen aber auch geräuschdämpfend wirken um die Bodenwanne von den Fahrgeräuschen zu entkoppeln. Ziel ist es bereits im Vorfeld den Innenraum des Fahrzeuges leiser zu machen.

Momentan sind wir bei einer Mischung von SAN und Alu gelandet. Das Aluminium stabilisiert die Achse von unten, der gummiartige Werkstoff SAN soll entdröhnen. Abschließende Tests müssen hier allerdings erst noch zeigen ob wir damit richtig liegen.

Das gleiche Prinzip wenden wir auch bei Gabelköpfen, etc an. Ein zusätzich positiver Faktor ist dabei meist auch noch ein geringeres Gewicht.

Ebenso wurde die Frontscheibe sowie die beiden Seitenscheiben (Regen-/ Windabweiser) geliefert. Die Schutzfolie bleibt noch bis zum endgültigen Einbau auf den Scheiben. Daher müsst ihr beim anschauen der Bilder etwas eure Fantasie spielen lassen.

Die Bremszangen wurden auch eingebaut und das Fahrwerk noch einmal leicht verändert. Hier ist allerdings auch noch einiges zutun.

GRÖSSTER Milestone: Die Entwicklung der neuen Radnaben ist abgeschlossen, der Einbau des Fahrwerks war erfolgreich und das XELO steht nun zum ersten mal auf eigenen Rädern!

Für uns selbst und alle beteiligten ein großer Erfolg und zum ersten mal sieht man das "Licht am Ende des Tunnels" von dem ganzen Projekt.

Das ganze zieht sich ja nun bereits sehr lange und jeder von uns freut sich auf einen Design-Freeze, da wir ständig aktuelle Entwicklungen noch einmal umwerfen, neu designen oder bereits gut durchdachte Lösungen aufgrund eines anderen besser geeigneten Bauteils wieder ändern müssen.

Die Radnaben sind momentan noch 3D gedruckt. Daher können wir uns leider noch nicht hineinsetzen.

Aber egal: ENDLICH steht unser XELO selbst auf den Rädern und wir sind überglücklich!!

Hinter den Mooncaps sind momentan Felgen von Alligt montiert. Wir haben Leo von Alligt dieses Jahr auf der Spezialradmesse persönlich kennen lernen dürfen. Anbei viele liebe Grüße nach Holland! Dort konnten wir die Felgen zum ersten mal in die Hand nehmen und begutachten. Welche Felgen genau zum Einsatz kommen werden ist noch nicht ganz klar. Dies müssen und möchten wir noch genau erproben. Da wir das XELO ganz klar als "Velocar" einordnen und nicht als klassisches Velomobil möchten wir auf jeden Fall auch ein neues Fahrgefühl kreieren. Welche Felgenbreite und Reifenwahl hierfür nötig sind werden wir in den nächsten Wochen sehen.

Wir wünschen euch allen einen genau so guten Start ins Wochenende wie wir ihn hatten!

------------------------------------------------------------------------------------------------

And of course: the text in english

-------------------------------------------------------------------------------------------

Hi dear velomobile forum.. FINALLY.. but.. first..

..a lot has happened for us recently and we have completed a lot of things, but also put a lot into experimenting with new processes.

This includes, among other things, the fact that our self-developed thermoforming machine is now ready and running. We are also experimenting with a new mold making system for deep-drawn parts. This means, soon we will be able to produce body parts cost-effectively but still of high quality.

If the XELO Velocar series is produced in large enough quantities, the shape would even make it possible to create injection molding moulds later, which would reduce manufacturing costs also a lot more.

To give you an idea of what we spend our time with when we write "we experiment and modify": In the picture on the left side, you see the same part, but in different materials. Aluminum, PP, ABS and SAN. The part sits on the axle and is intended to provide stability but also should have a noise-dampening effect in order to decouple the chassis from driving noises. The aim is to make the interior of the vehicle quieter in advance.

At the moment we have ended up with a mixture of SAN and aluminum. The aluminum stabilizes the axle from below, the rubbery material SAN is intended to reduce the noise. However, final tests still have to show whether we are right.

We apply the same principle to other parts of the XELO. An additional positive factor is usually a lower weight.

The windshield and the two side screens (rain-/air deflectors) were also delivered. The protective film remains on the windows until they are finally installed. Therefore, you have to let your imagination run a little bit when looking at the pictures.

The brake calipers were also installed and the chassis was slightly changed again. However, there is still a lot to do there.

The BIGGEST milestone: The development of the new wheel hubs has been completed, the installation of the chassis was successful and the XELO is now standing on its own wheels for the first time!

A great success for ourselves and everyone involved and for the first time we can see the “light at the end of the tunnel” of the whole project.

The whole thing has been dragging on for a long time now and each of us is looking forward to a design freeze, as we are constantly having to overturn current developments, redesign them or change already well-thought-out solutions because of another, more suitable component.

The wheel hubs are currently 3D printed. So unfortunately we can't get into it yet.

But - YES! FINALLY it stands on its own wheels!!

Right now Alligt rims are mounted behind the mooncaps. We were able to get to know Leo from Alligt in personal at the "Spezialradmesse" this year. Greetings to the Netherlands at this part! There, we were able to take the rims in our hands and examine them for the first time. It is not yet entirely clear which rims will be used on the XELO. We still have to, and would like to test this in detail. Since we clearly classify the XELO as a "velocar" and not as a classic velomobile, we definitely want to create a new driving experience. We'll see what rim width and tire choice is necessary for this in the next few weeks.

We wish you all as good a start to the weekend as we had!

Zuletzt bearbeitet: