Zweiter Bautag war gestern. Auf dem Programm standen die beiden vorderen Rohr inkl Steuerrohr zusägen, Aussteifungen herstellen und alles zusammenpunkten.

Meine Gehrungssäge ist sehr einfach, ist von einer Wohnungsauflösung. Sie hat zwei Herausforderungen:

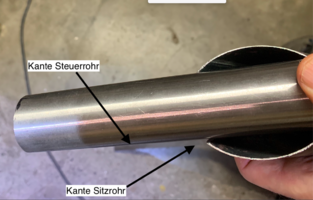

1. Runde, dünne Rohre bekomme ich nicht so fest gespannt, dass sie sich nicht mal etwas drehen (muss ich mir noch was bauen). Deshalb habe ich erst das Sitzrohr angepunktet und als Stütze beim Sägen verwendet.

2. Der Winkel ist nicht frei einstellbar. Sie rastet nur bei bestimmten Gradzahlen ein. Darauf gehe ich später noch ein.

Angepunktetes Sitzrohr

Gehrungssägen mit halben Rahmen

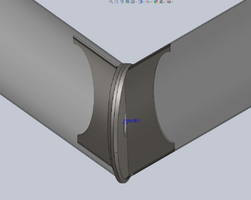

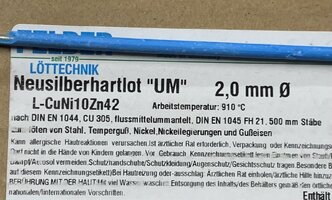

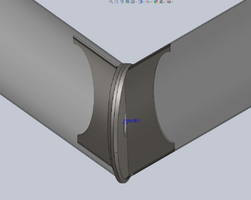

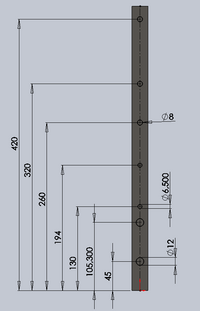

Dann wurde das zweite Rohr abgesägt und Scheibe und auf jeder Seite eine Aussteifung analog zum Sitzrohr eingepasst. Da in der FEM das Verbinden der Scheibe mit den Aussteifungen keine Verbesserung bei den Spannungen gebracht hatte, wurde die Scheibe auch nicht mit den Aussteifungen verschweißt oder verlötet. Hat den Bau deutlich vereinfacht.

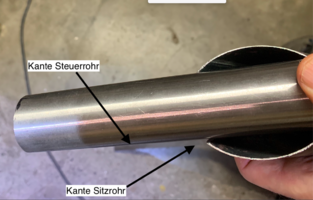

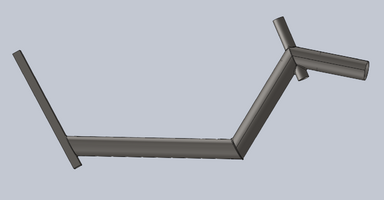

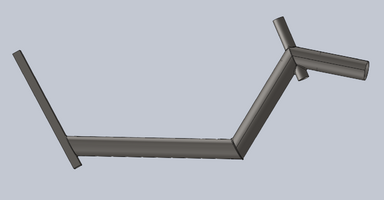

Real sieht es dann so aus

Zusammengepunktet, dann wieder einen Gehrungsschnitt gemacht. Anschließend das Rohr für die Aufnahme des Tretlagers zugeschnitten.

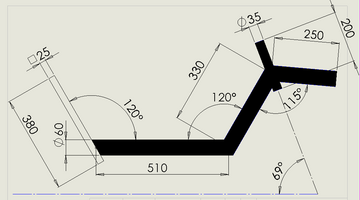

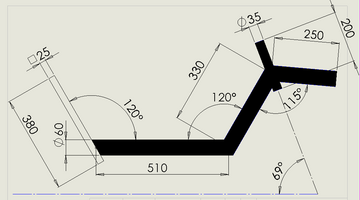

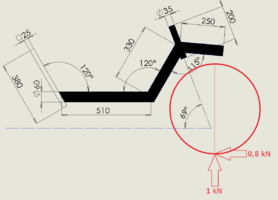

Da schlägt das Limit bei meiner Gehrungssäge zu. In der Zeichnung stehen 115Grad, das währen 57,5Grad pro Schnitt, meine Säge kann aber nur 60Grad und 55Grad. Ich konnte nicht beide Winkel gleich machen, weil ich eine bestimmte Tretlagerüberhöhung wollte. Ich habe dann einen Schnitt mit 55Grad und einen mit 60Grad gemacht, durch das Steuerrohr im Schnitt fällt das kaum auf. Nächstes Problem war, ich wollte einen bestimmten Steuerrohrwinkel zum Boden, der aber mit allen Winkeln nicht hinkam. Also läuft das Steuerrohr nicht kollinear durch den Schnitt. Die Aussparungen wurden ja händisch durch Sägen und Feilen hergestellt, daher war das kein Problem. Erstmal nur ein Rohr machen.

Die Steuerrohr muss ja auch in der Flucht zum Sitzrohr sein. Ich peile da immer rüber, mit etwas Übung schafft man dann 0,5-1Grad Genauigkeit.

Die letzte Korrektur erfolgt nach dem Einlegen in der Rahmenlehre (OSB Platte mit druntergeschraubten Dachlatten und aufgeschraubten Winkel zum fixieren der Rohre) und Messen das Abstands vom Steuerrohr zu Platte auf beiden Seiten des Steuerrohrs. Davon konnte ich kein Foto machen, da fehlte mir die dritte Hand.

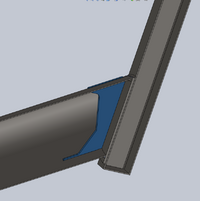

Das Rohr wurde angepunktet und noch zwei kleine Scheiben neben das Steuerrohr gesetzt. Brachte laut FEM fast nichts, deshalb habe ich dafür auch nur 1mm Blech genommen. Achtung, der fette Spalt, ist nur ein schwarzer Strich mit einem Edding...

Dann wurde das zweite Rohr angepasst. Zusammengesetzt sieht es dann so aus . Die leicht unterschiedlichen Winkel sieht man schon. Aber kann man alles mit Lot etwas kaschieren.

Dann war Mittag und ich habe Feierabend gemacht.

![2023-10-31 19_20_38-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png 2023-10-31 19_20_38-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png](https://www.velomobilforum.de/forum/data/attachments/327/327970-48179cff4f453b04a002cd80e11481ac.jpg)

![2023-10-31 19_22_01-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png 2023-10-31 19_22_01-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png](https://www.velomobilforum.de/forum/data/attachments/327/327971-3e0bae99dde2da600c98385fa96c1713.jpg)

![2023-10-31 19_23_29-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png 2023-10-31 19_23_29-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png](https://www.velomobilforum.de/forum/data/attachments/327/327972-eecce062f618692705e6b581539a3ecb.jpg)

![2023-10-31 19_25_08-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png 2023-10-31 19_25_08-SolidWorks Premium 2009 x64 Edition - [BaugruppeSchnittoptimierung _].png](https://www.velomobilforum.de/forum/data/attachments/327/327973-01005fc54ec6e1dc8c4640420020c232.jpg)