Standlicht und Ladegerät mit 6 Volt für Akkus über Nabendynamo

oder: Wie stelle ich mit Hausmitteln eine richtige „gedruckte Schaltung“ her

(Autor: Peter N. / Feb. 2008)

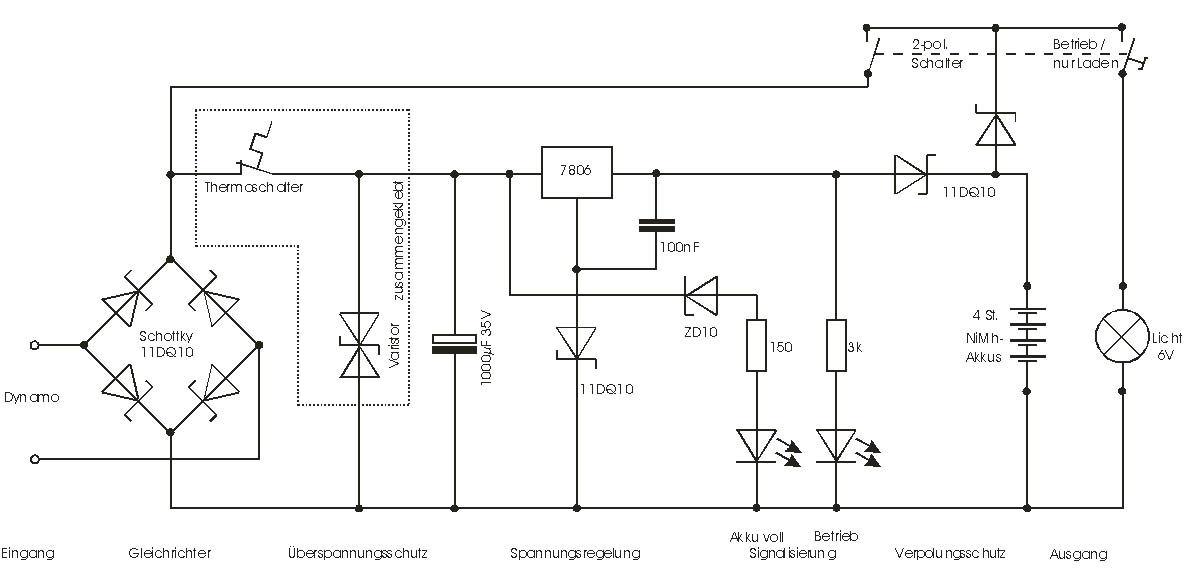

Ich beziehe mich hier auf folgende Quelle http://www.t3productions.de/rad-forum-lader/6V-Version-des-Rad-Forum-Ladegeraets.125.0.html

Da wird eine Möglichkeit vorgestellt, wie man kleine Akkus mit dem Nabendynamo so nebenbei aufladen kann. Für mich ist es nicht wichtig, austauschbare Akkus unterwegs aufladen zu können, aber mir gefällt die Idee, damit gleichzeitig ein Standlicht mit sehr langer Leuchtdauer realisieren zu können. Außerdem hat man immer Zugriff (auch im Stand) auf eine Bordspannung von etwa 5,5V und damit lassen sich viele USB-fähige Kleingeräte prima aufladen. Ich habe mich gegen die 12V und für die 6V-Version entschieden, da ich auf dem Weg zur Arbeit im Winter nur geringe Durchschnittsgeschwindigkeiten erreiche, die 12V-Version erst bei höheren Geschwindigkeiten Vorteile verspricht.

Ich selbst möchte neben der Standlichtfunktion die Möglichkeit haben, an meinem VM eine 6V-Blinkerschaltung zu realisieren.

Und das Ganze möglichst wartungsfrei. Ohne sich Gedanken um den Akkuladezustand machen zu müssen, ohne zu Hause immer den Akku aufladen zu müssen.

Beschrieben wird hier der Bau der Schaltung im Detail, damit sich auch Elektronikeinsteiger daran wagen können.

Und NEIN, von mir sind keine Platinen, Bausätze oder Fertiggeräte zu beziehen.

Vorab

Mit Hilfe einer einfachen „Lochrasterplatine“ oder eines zusammengebratenen, fliegenden, selbsttragenden „Schaltungs-Igels“ lässt sich die kleine Schaltung schnell zusammenlöten. Der Frust ist aber groß, wenn wegen eines eingebauten Fehlers die Ursache gesucht und gefunden werden muß. Und oft lötet man dann nicht nur den gewünschten Anschluß aus sondern gleich die mitverbundenen nächsten 3 Anschlußbeinchen. Natürlich kann das letzten Endes doch gut funktionieren. Übersichtlicher, sicherer nachzubauen und im Fehlerfalle einfacher zu handhaben ist aber eine „gedruckte Schaltung“. Wer über photobeschichtetes Platinenmaterial, UV-Belichtungsgerät und Ätzküvette verfügt, weiß sowieso, wie man die Platine herstellt.

Ich beschreibe hier eine Methode, die ohne Fachwissen und mit Hausmitteln funktioniert. Als Beweis mit eigenen Bildern.

Bauanleitung

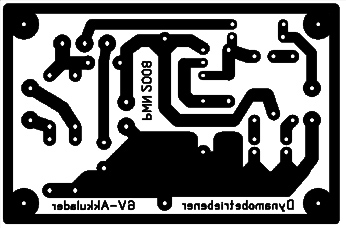

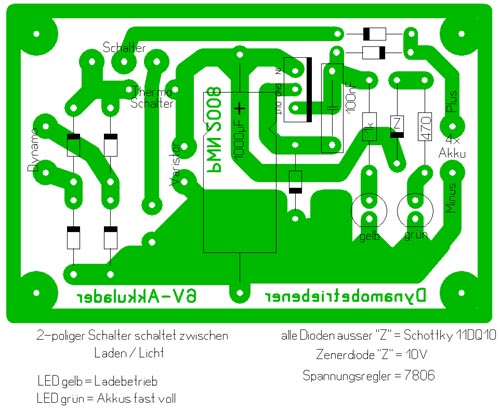

Das Layout der Platine gibt es hier oder man zeichnet sich selbst eines mit Hilfe eines geeigneten Zeichenprogrammes. (MS Paint, Corel Draw, AutoCAD, Sprint Layout, Target3001, Eagle usw.usw.) Je nach Anspruch und Geldbeutel. Für private Nutzung sind die Programme teilw. kostenlos. (Target, Eagle).

Dieses Bild bitte mit einem geeigneten Programm in Originalgröße ausdrucken. Und zwar mit einem Laserdrucker. Funktionieren könnte auch das einfache Fotokopieren mit möglichst dunklem, satten Schwarz.

Allerdings ist das normale Kopierpapier nur wenig geeignet, (obwohl es bei einfachen Strukturen, dicken Leiterbahnen bei mir schon funktioniert hat).

Als bestes Papier hat sich eine Seite aus dem Reichelt-Elektronik-Katalog herausgestellt. Aber auch andere, leicht glänzende Katalogseiten funktionieren. Da gibt es viel Spielraum für Experimente, irgendwann hat man dann „seine“ Methode gefunden. Kostet alles ja nichts außer Zeit.

Die Kupferseite einer kupferbeschichteten Platine mit Stahlwolle abschrubben, das erhöht die Haftung der aufzubringenden Leiterbahnen. Danach nicht mehr drauffassen (Fingerabdrücke).

Das Blatt mit dem Aufdruck der Schaltung wird jetzt mit der Aufdruckseite nach unten auf das Platinenmaterial gelegt und - man lese und staune - mit einem Bügeleisen (heiße Stufe „Leinen“) etwa 3 Min. lang mit Druck (aber ohne Dampf) aufgebügelt. Es soll auch funktionieren, wenn man Platine und Ausdruck zusammen 2X durch ein geeignetes (gerader Einzug) Laminiergerät laufen läßt.

Ich schrecke dann die Sache von der Platinenseite her mit kaltem Wasser ab in der Hoffnung, dass dann die Haftung des übertragenen Toners besser wird.

Nach etwas Einweichzeit lässt sich das Papier einfach ablösen. Haften bleibt das Papier an den Stellen, an welchen sich Toner (gedruckte Schaltung) befindet. Jetzt sollte man die Platine länger weiterweichen lassen und VORSICHTIG mit den Daumen das Papier versuchen abzurubbeln. Schnell hat man durch zu grobes Rubbeln Teile der Leiterbahn zerstört. Kleinere Schadstellen sind nicht schlimm.

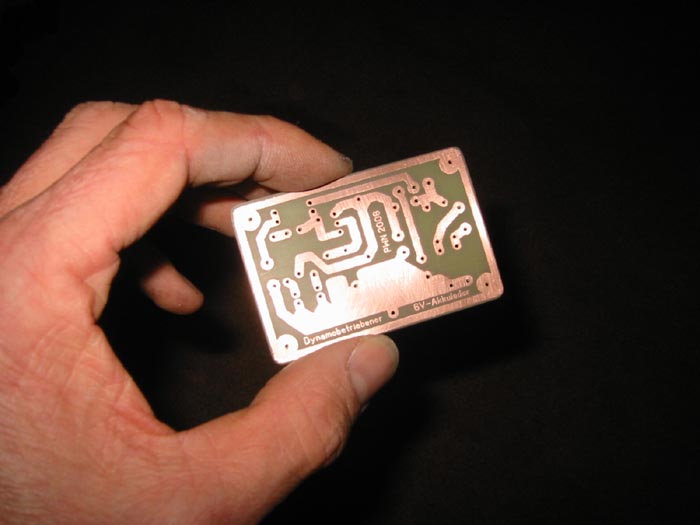

Hier ist alles freigerubbelt. Der spiegelverkehrte Ausdruck wurde nun seitenrichtig aufgebügelt. Ist das Ergebnis absolut unzufriedenstellend, so kann man mit Stahlwolle die Platine wieder säubern und noch einen Aufbügelversuch starten… Bei mir ist es (beinahe) perfekt geworden, kleinere ungewollte Löcher und Ausfransungen in den Leiterbahnen überdecke ich mit einem wasserfesten Eddingstift.

Die Platine säge ich dann aus, damit ich noch unbenutzte Teile für das nächste Mal übrig behalte. Ein zu der Platinengröße passendes Glasgefäß finde ich in einem Meßbecher.

Ein wenig Wasser und Natriumpersulfat (Mischungsverhältnis steht auf der Verpackung, das Zeug ist vom Elektronikversender) wird im Glasgefäß vermischt und die Platine mit der Kupferseite nach oben hineingeworfen. Die Kochplatte erwärmt die Soße, dann läuft der Ätzvorgang schneller ab. Das blanke Kupfer wird nach einiger Zeit vollständig weggeätzt, nur die Stellen, welche durch den aufgbügelten Toner geschützt wurden, bleiben erhalten.

Schneller, evt. billiger, auf jeden Fall noch Heimwerkermäßiger ätzt man mit Salzsäure und Wasserstoffperoxyd. Jeweils im Mengenverhältnis 1/3. Säure danach mit Natron neutralisieren.

Klar: Beim Bügeln kann man sich verbrennen oder beim Bügeln der falschen Ausdruckseite das Bügeleisen richtig versauen, an der Herdplatte kann man sich verbrennen, Säurespritzer in die Augen bekommen, der Magen kommt beim Verschlucken evt. besser damit zurecht, aber keine Garantie. Will damit sagen: Aufpassen und Schutzkleidung tragen, man handelt auf eigene Verantwortung usw…

Bild von der Leiterbahnseite aus (von unten)

Bild von der Leiterbahnseite aus (von unten)

Die schwarze Tonerschicht wird nach dem Ätzen (und Abspülen unter fließendem Wasser) mit Stahlwolle abgeschrubbt, das gold schimmernde Kupfer kommt zum Vorschein. Ein schöner Augenblick. Die Löcher habe ich mit einem 0,9mm Bohrer (mit einer Akkubohrmaschine ohne Ständer!) gebohrt. Das Ergebnis kann sich sehenlassen.

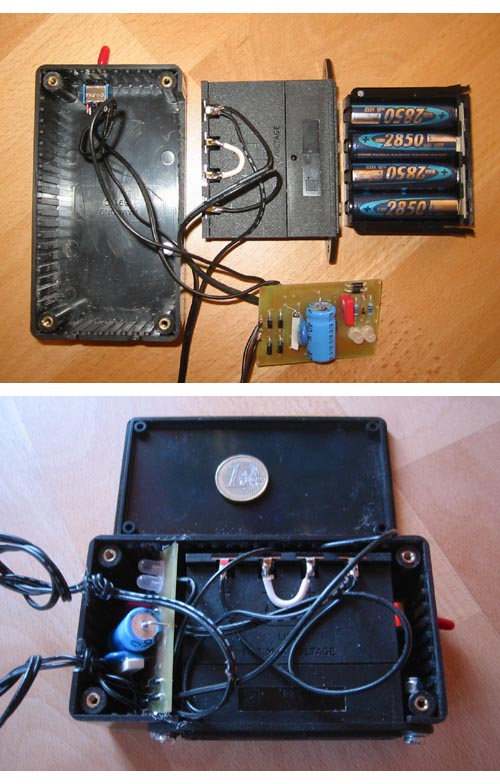

Bild von der Bestückungsseite aus (von oben)

Bild von der Bestückungsseite aus (von oben)

Bauteile (richtig herum) einstecken und anlöten. → die schönste Beschäftigung wie ich finde.

Der Thermoschalter wird mit 2-Komponentenkleber mit dem Varistor verklebt, damit der Varistor einen Teil seiner Wärme an den Thermoschalter abgeben kann. (Überspannungsschutz, da ein unbelasteter Nabendynamo je km/h etwa 1V Spannung erzeugen kann. Bei 60km/h sind also 60V möglich. Da kommen manche Bauteile langsam an ihre Belastungsgrenze).

Auf den Bildern unten ist der kleine Spannungsregler (7806) nicht zu sehen. Ich habe ihn nachträglich auf die Rückseite gelötet, sonst hat die Platine nicht in das knappe Gehäuse gepasst. Auch musste ich die Ränder der Platine etwas abfeilen um Platz zu sparen. Perfekt wäre es, wenn man die beiden Leuchtdioden nicht in die Platine lötet, sondern sie von außen sichtbar, am Gehäuse anbringt.

Die „Betrieb“-LED leuchtet, sobald der Dynamo Strom liefert oder wenn im Stand der Schalter EINgeschaltet (=„Standlicht“) wird.

Die „Akku-voll“ LED leuchtet, wenn der Akku nahezu voll geladen wurde UND der Schalter AUSgeschaltet ist („nur-Laden-Betrieb“ ohne Licht).

Leuchtet bei geöffnetem Schalter = „nur-Laden-Betrieb“ die „Akku-voll“ LED nicht oder nur bei sehr hohen Geschwindigkeiten, so ist der Akku noch nicht geladen. Beginnt diese LED bereits ab einer Geschwindigkeit von etwa 12-15km/h zu leuchten, dann ist der Akku geladen.