- Beiträge

- 1.170

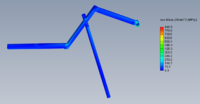

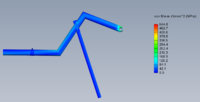

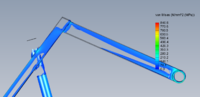

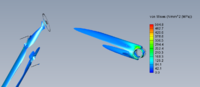

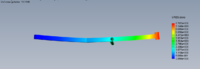

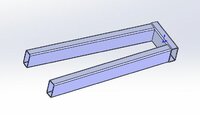

Hallo, es gab in einem anderen Thema eine Diskussion zu verschiedenen Werkstoffen. Jedenfalls muss ich um einen Werkstoff auswählen zu können die Belastungen und eine Berechnung durchführen. Falls man wie ich mit Finite Elemente (FE oder FEM) rechnet, muss man auch noc ein 3D Modell des Fahrrades im Computer haben und daraus ein FEM-Modell erstellen.

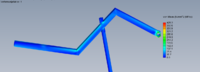

Da ich aktuell einen neuen Rahmen (Brevet) baue, habe ich den Rahmen des Vorgängerrades (Retro-Racer) mit dem neuen Rahmen verglichen. Dazu habe ich allerdings den Rahmen des Retro-Racers nicht exakt nachgebildet, damit ich die Eigenschaften besser vergleichen kann. Der Retro-Racer ist ja auch schon ausgemustert, da bringt die Berechnung nicht mehr viel. Auch war er 7 Jahre im Einsatz und der Rahmen hatte gehalten.

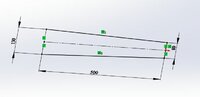

Aus Stahl wurden beide gebaut. Unterschiedlich sind hauptsächlich die Rohre 40x30x1,5 Rechteckrohr aus dem Baumarkt mit 1" Steuerrohr beim Retroracer und 60x0,8mm Tischbein mit unbekannter Festigkeit und 1 1/8" Steuerrohr.

Im Modell wurde der Hinterbau weggelassen, da ich davon ausgehe dass der Hinterbau eines Rades mit Diamantrahmen ausreichend stabil ist.

Bild vom Retro-Racer.

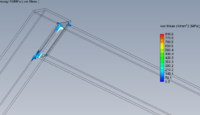

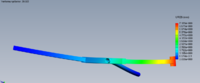

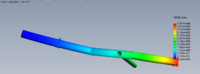

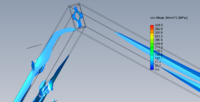

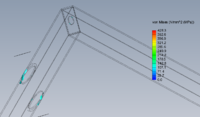

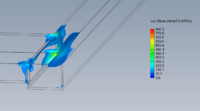

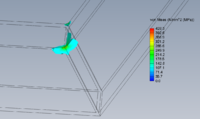

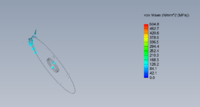

Für die Berechnung konzentriere ich mich auf die beiden Schnitte des Z-Rahmens, weil Erfahrungsgemäß gehen Rahmen an oder neben der Verbindung (hier geschweißt) kaputt. Ein Rohr ohne Verbindungsstelle würde sich nur verbiegen.

Kurz zur Modellbildung:

- wo der Hinterbau hinten wäre wurde in der FE ein Festlager (alle 6 Freiheitsgrade gesperrt) modelliert

- die Verlängerung des Steuerrohrs als Gabelersatz mit 0,5mm Wandstärke modelliert und unten auf der Stirnfläche ein Lager eben auf der Fläche modelliert

- Es wurden Tetraeder mit Zwschenknoten verwendet

- Netzabstand 3mm und in den Schweißnächten 0,5mm, ergeben ca. 500.000 bzw. 700.000 Knoten

Fortsetzung folgt

Da ich aktuell einen neuen Rahmen (Brevet) baue, habe ich den Rahmen des Vorgängerrades (Retro-Racer) mit dem neuen Rahmen verglichen. Dazu habe ich allerdings den Rahmen des Retro-Racers nicht exakt nachgebildet, damit ich die Eigenschaften besser vergleichen kann. Der Retro-Racer ist ja auch schon ausgemustert, da bringt die Berechnung nicht mehr viel. Auch war er 7 Jahre im Einsatz und der Rahmen hatte gehalten.

Aus Stahl wurden beide gebaut. Unterschiedlich sind hauptsächlich die Rohre 40x30x1,5 Rechteckrohr aus dem Baumarkt mit 1" Steuerrohr beim Retroracer und 60x0,8mm Tischbein mit unbekannter Festigkeit und 1 1/8" Steuerrohr.

Im Modell wurde der Hinterbau weggelassen, da ich davon ausgehe dass der Hinterbau eines Rades mit Diamantrahmen ausreichend stabil ist.

Bild vom Retro-Racer.

Für die Berechnung konzentriere ich mich auf die beiden Schnitte des Z-Rahmens, weil Erfahrungsgemäß gehen Rahmen an oder neben der Verbindung (hier geschweißt) kaputt. Ein Rohr ohne Verbindungsstelle würde sich nur verbiegen.

Kurz zur Modellbildung:

- wo der Hinterbau hinten wäre wurde in der FE ein Festlager (alle 6 Freiheitsgrade gesperrt) modelliert

- die Verlängerung des Steuerrohrs als Gabelersatz mit 0,5mm Wandstärke modelliert und unten auf der Stirnfläche ein Lager eben auf der Fläche modelliert

- Es wurden Tetraeder mit Zwschenknoten verwendet

- Netzabstand 3mm und in den Schweißnächten 0,5mm, ergeben ca. 500.000 bzw. 700.000 Knoten

Fortsetzung folgt