- Beiträge

- 280

Ich teile ja nur meine Ideen zu diesem Konzept  Mir gefällt dass alle Kleinteile schmaler als 1.2m sein könnten und relativ effizient per Lasten-Fahrradanhänger transportiert werden könnten.

Mir gefällt dass alle Kleinteile schmaler als 1.2m sein könnten und relativ effizient per Lasten-Fahrradanhänger transportiert werden könnten.

Für Boden bräuchte wohl mind. 6mm oder 10mm Sperrholz. Dass sind dann so 3-6kg / m² plus Streben und XPS. Dass wird dann schnell zu schwer zum alleine heben. Also besser einklappen.

Ich weis nicht wie lang das wird oder ab welchem Gewicht es dann wirklich gefährlich mit dem Lasten-Fahradanhänger wird Aber Hauptsache schmal und niedrig!

Aber Hauptsache schmal und niedrig!

Das interessante ist dass alles was du wirklich brauchst zum Leben in dieser einen Zeile konzentriert sein könnte (Küche, Kochplatte, Kühlschrank, Waschmaschine, Wassertank / Filter, Dusche / Sanitär, Batterien, Solar Ladegerät, Heizung / Klimaanlage / Luftentfeuchter, PC). Das könnte man auch in ein großes Zelt stellen oder eine Scheune. Also wäre dann doppelt flexibel. Ein "Off-grid Fahrrad anhänger" der dich zusammen mit ein paar großen Solarmodulen überall unabhängig macht.

--------------------------------

Noch zu der Epoxid/Form Idee - kannste gerne ignorieren

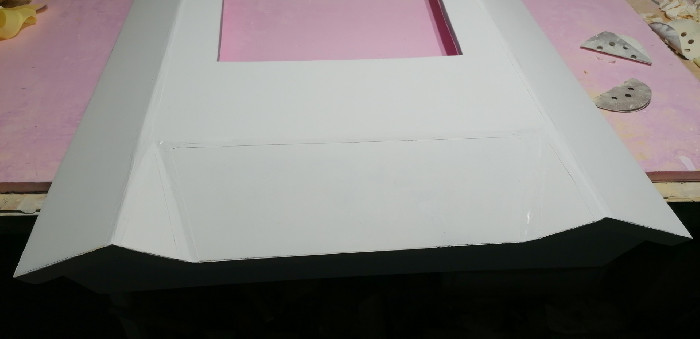

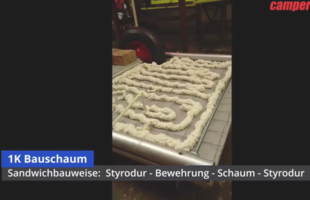

Mit dem Bild hatte ich nicht Boden gemeint, nur Wände und Decken. Ich dachte eher so an 1250 gsm (hatte ich mal günstig ersteigert), das ergibt dann ca. 0.83mm. Und sobald die miteinander verbunden sind werden die durch die konkave Form stabil.

Natürlich ist das total experimentell! Müsste man erstmal an einem Bogen probieren. Ich werde das vielleicht mal machen weil so ein Schuppen praktisch für den Garten und für Bauprojekte sein könnte. Für ein Haus würde ich der Form dann doch glatt machen und da XPS gegen pressen - das gibt dann auch Steifigkeit. Und dann von innen so 200gsm zum Abdichten, oder vielleicht Stoff für etwas Optik. Da kann man dann durchtreten, aber steif genug und selbstragend wäre es.

Ja so ein Kreuz macht wenig Sinn. Ich stelle mir eher eine 6 oder besser 8m lange schmale Zeile vor so dass Böden eben nur links und rechts aufgeklappt werden müssen. Da kommt man auf einen rechteckigen Grundriss von ca 3.4 x 8 m. Es muss auch gar nicht klappbar sein, die Bodenteile können ja auch komplett abgenommen werden. Hauptsache du kannst alle großen und leichten Sachen leicht abnehmen und die schweren und komplizierten Sachen mit lauter Krempel und Technik drin sind schon auf einem Fahrradanhänger. Und mit 1m Breite und ca. 1.2m Höhe nicht so viel Luftwiederstand. Das ist wichtiger als wenig Gewicht.Tinyhouse Module von 2x2x2 Meter scheinen mir aber auch zur Flexibilität besser geeignet. Mit Wechselfahrwerk brauch beim Umstellen nicht gleich alles immer zerlegt zu werden:

Für Boden bräuchte wohl mind. 6mm oder 10mm Sperrholz. Dass sind dann so 3-6kg / m² plus Streben und XPS. Dass wird dann schnell zu schwer zum alleine heben. Also besser einklappen.

Ich weis nicht wie lang das wird oder ab welchem Gewicht es dann wirklich gefährlich mit dem Lasten-Fahradanhänger wird

Das interessante ist dass alles was du wirklich brauchst zum Leben in dieser einen Zeile konzentriert sein könnte (Küche, Kochplatte, Kühlschrank, Waschmaschine, Wassertank / Filter, Dusche / Sanitär, Batterien, Solar Ladegerät, Heizung / Klimaanlage / Luftentfeuchter, PC). Das könnte man auch in ein großes Zelt stellen oder eine Scheune. Also wäre dann doppelt flexibel. Ein "Off-grid Fahrrad anhänger" der dich zusammen mit ein paar großen Solarmodulen überall unabhängig macht.

--------------------------------

Noch zu der Epoxid/Form Idee - kannste gerne ignorieren

Mit dem Bild hatte ich nicht Boden gemeint, nur Wände und Decken. Ich dachte eher so an 1250 gsm (hatte ich mal günstig ersteigert), das ergibt dann ca. 0.83mm. Und sobald die miteinander verbunden sind werden die durch die konkave Form stabil.

Natürlich ist das total experimentell! Müsste man erstmal an einem Bogen probieren. Ich werde das vielleicht mal machen weil so ein Schuppen praktisch für den Garten und für Bauprojekte sein könnte. Für ein Haus würde ich der Form dann doch glatt machen und da XPS gegen pressen - das gibt dann auch Steifigkeit. Und dann von innen so 200gsm zum Abdichten, oder vielleicht Stoff für etwas Optik. Da kann man dann durchtreten, aber steif genug und selbstragend wäre es.

Zuletzt bearbeitet: