BuS velomo

gewerblich

- Beiträge

- 2.423

Ach, Rundungen Rundungen...

Die 2020iger werden wieder eckig

Elon hat ein Herz für Plattenbau.

So nen 3D-Furnier ist ne tolle Sache. Aber wenn ich mir das recht zusammenreime, dann musst du das eher verarbeiten wie Faserverbund-Laminat, nur eben auf Holzbasis. Also keine günstigen Industrie-Sperrholzplatten einfach in den Raum werfen und verdübeln, sondern Formenbau etc. Lohnt sich das für nen Einzelobjekt?

Und kann aus dem Hi-Q-Winterkleid mehr als nur ein Einzelobjekt werden?

Und wenn ja, wäre nicht der Charme gegenüber den Carbon-Form-Vereinheitlichungen, dass jedes individuell designbar wär? Z.B. auch mit längerem Heck.

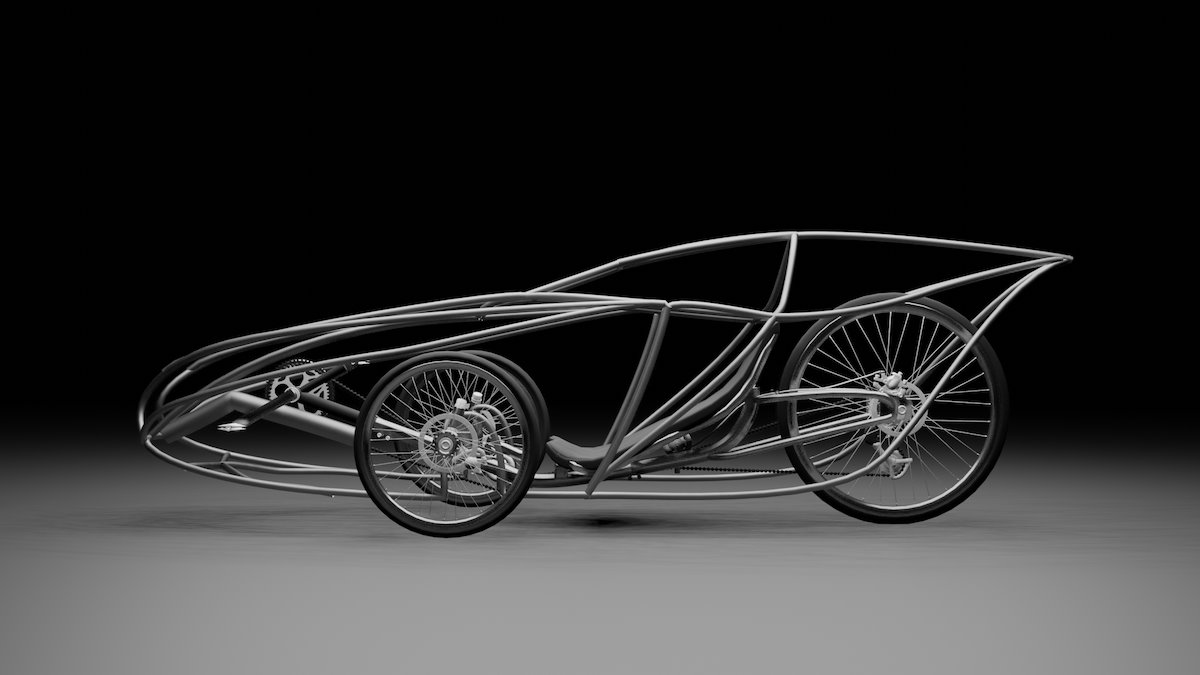

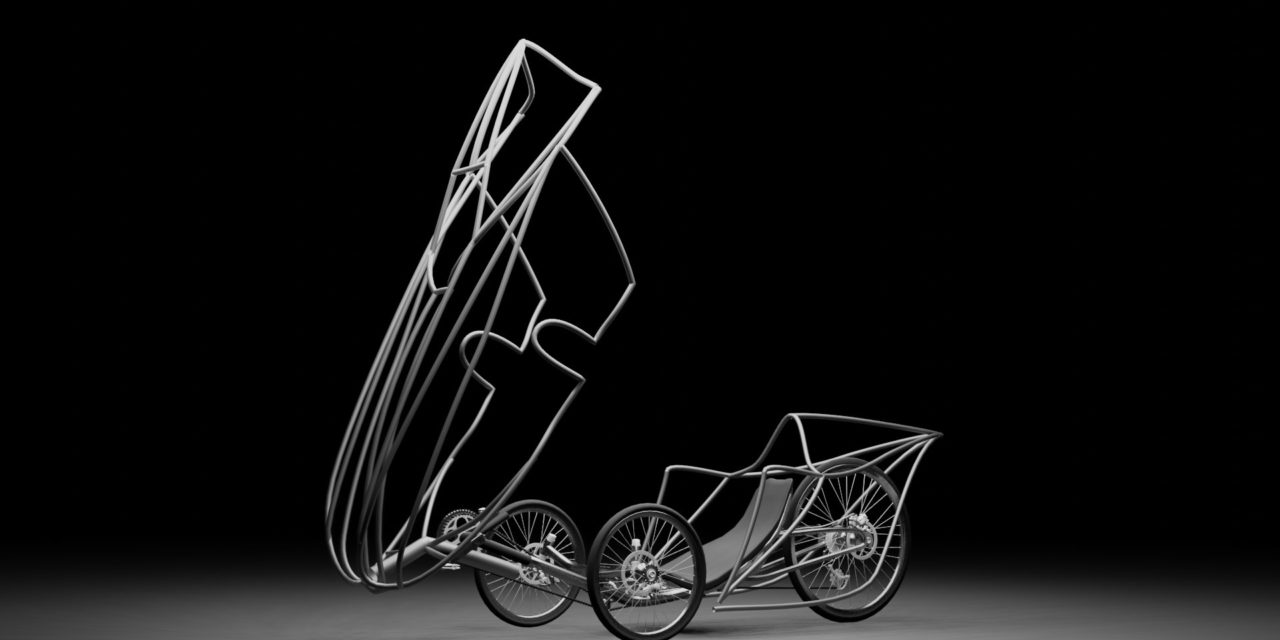

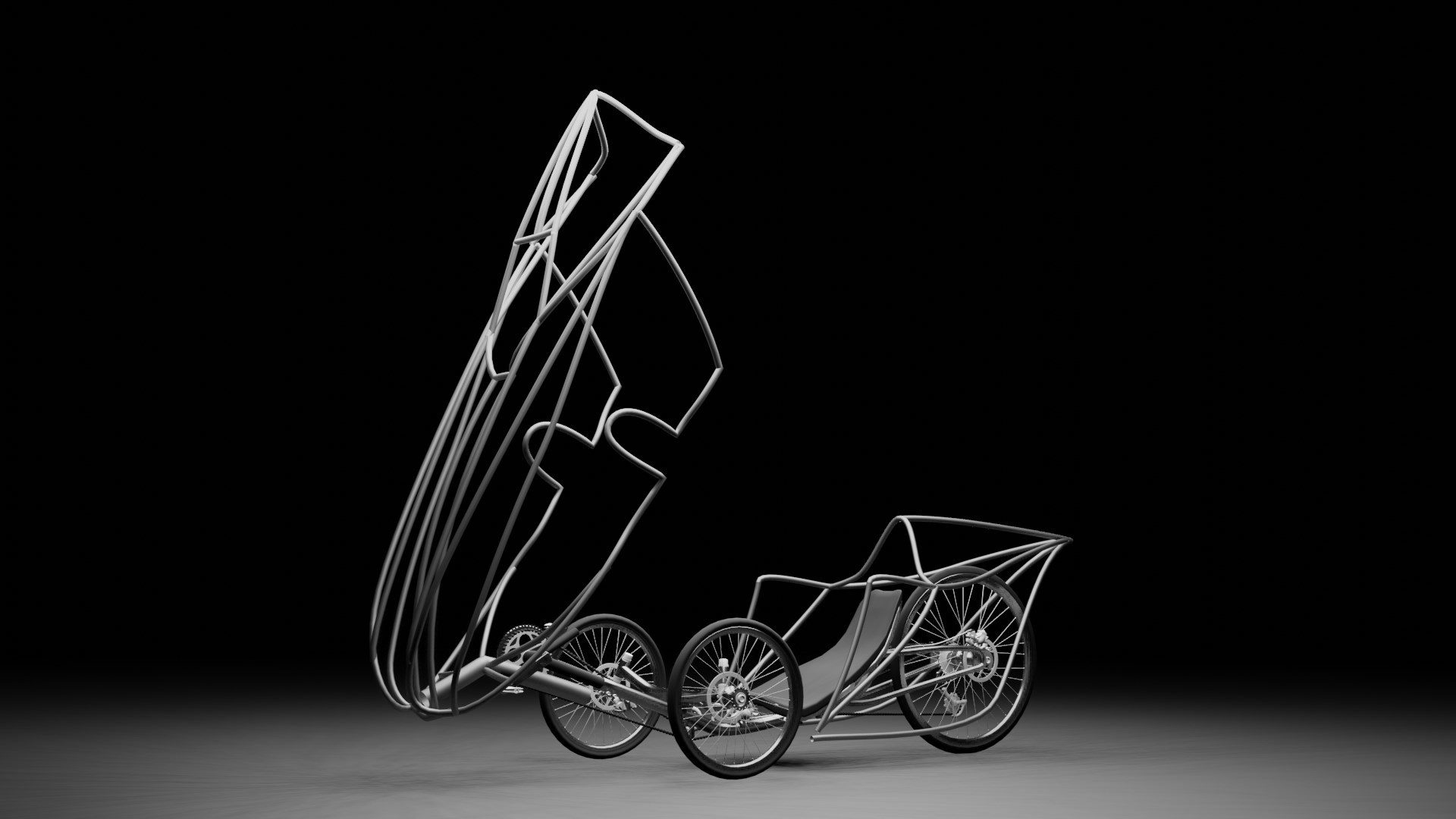

So wäre halt die ökonomischste 3D-Methode die Zeppelinbauweise, mit der ich eigentlich anfangen wollte, das mir dann aber zu viele Spalte nachzuarbeiten waren. Also war ich faul und hab versucht, es in 2 Segmenten als Rundung auszulegen. Den Abschluss könnte ich genauso runterziehen wie beim Agilo, hab mich aber dafür entschieden, ihn "gothisch" zu lassen und die Nase hochzuziehen... die Nase fehlt noch.

Die 2020iger werden wieder eckig

Elon hat ein Herz für Plattenbau.

Die Diskussionen sind damals an mir vorübergezogen und ich weiß bis heute nicht so recht, was das sein soll."Pfennig-Sperrholz"

So nen 3D-Furnier ist ne tolle Sache. Aber wenn ich mir das recht zusammenreime, dann musst du das eher verarbeiten wie Faserverbund-Laminat, nur eben auf Holzbasis. Also keine günstigen Industrie-Sperrholzplatten einfach in den Raum werfen und verdübeln, sondern Formenbau etc. Lohnt sich das für nen Einzelobjekt?

Und kann aus dem Hi-Q-Winterkleid mehr als nur ein Einzelobjekt werden?

Und wenn ja, wäre nicht der Charme gegenüber den Carbon-Form-Vereinheitlichungen, dass jedes individuell designbar wär? Z.B. auch mit längerem Heck.

So wäre halt die ökonomischste 3D-Methode die Zeppelinbauweise, mit der ich eigentlich anfangen wollte, das mir dann aber zu viele Spalte nachzuarbeiten waren. Also war ich faul und hab versucht, es in 2 Segmenten als Rundung auszulegen. Den Abschluss könnte ich genauso runterziehen wie beim Agilo, hab mich aber dafür entschieden, ihn "gothisch" zu lassen und die Nase hochzuziehen... die Nase fehlt noch.

Zuletzt bearbeitet: