- Beiträge

- 9.969

Wolfs neue Kurzfassungsthemen, kein TL;DR.

Auftrag: Lupine-Verteilerkästen aus Echtcarbon, handmade by Wolf in Ultraleicht.. von einem freundlichen (und geduldigen, danke!) Forumsmitglied in Auftrag gegeben. Da mir die Carbonverarbeitung Freude bereitet - los gehts:

Zwei handlaminierte Echtcarbongehäuse.. erster Versuch einer Positiv-Negativ-Verbundbauweise ohne Vakuumpumpennutzung / V.-Infusion. Einmal mit Kanteneinschnitten, einmal nur "gestretcht", muss interessehalber alles ausprobieren.

Beide Gehäuse übereinander:

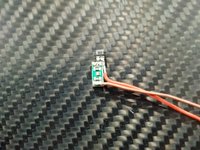

Ein original Lupineverlängerungskabel, müssten 30 cm sein. War mit dem Durchknipsen zu schnell. Sauschwer für Ultralightbau:

Ein ganzer Haufen der Verlängerungskabel - genauer: alle benötigten Teile davon (teurer Spaß):

Ultralight-Stripping beginnt:

Schon besser - die Antwort lautet..:

Carbongehäuse mit handgefeilten Ausschnitten - Wandstärke zwischen 0,25 und 0,45 mm an den Seiten, ein Gehäuse in einem Fertigungsschritt laminiert, eines in zwei (Unterschied ca. 2 Gramm):

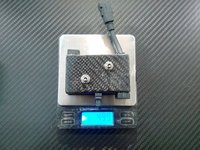

Industrieschalter - Gewicht vorgegeben. Optisch wie 1€ Asiaschalter von eBay, liegen preislich beim X-Fachen und sind ab Werk zweifach gedichtet, rostfrei und mit Silberkontakten:

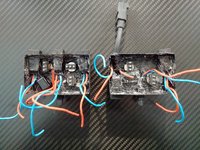

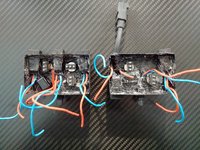

Transplantation Tüten => Gehäuse erfolgreich, bereits überlaminiert mit Carbon (robust fixiert, nicht bloß mit Rovings umwickelt), Teil 1.. Teil 2 folgt die Tage im nächsten Posting:

Viele Grüße

Wolf

Auftrag: Lupine-Verteilerkästen aus Echtcarbon, handmade by Wolf in Ultraleicht.. von einem freundlichen (und geduldigen, danke!) Forumsmitglied in Auftrag gegeben. Da mir die Carbonverarbeitung Freude bereitet - los gehts:

Zwei handlaminierte Echtcarbongehäuse.. erster Versuch einer Positiv-Negativ-Verbundbauweise ohne Vakuumpumpennutzung / V.-Infusion. Einmal mit Kanteneinschnitten, einmal nur "gestretcht", muss interessehalber alles ausprobieren.

Beide Gehäuse übereinander:

Ein original Lupineverlängerungskabel, müssten 30 cm sein. War mit dem Durchknipsen zu schnell. Sauschwer für Ultralightbau:

Ein ganzer Haufen der Verlängerungskabel - genauer: alle benötigten Teile davon (teurer Spaß):

Ultralight-Stripping beginnt:

Schon besser - die Antwort lautet..:

Carbongehäuse mit handgefeilten Ausschnitten - Wandstärke zwischen 0,25 und 0,45 mm an den Seiten, ein Gehäuse in einem Fertigungsschritt laminiert, eines in zwei (Unterschied ca. 2 Gramm):

Industrieschalter - Gewicht vorgegeben. Optisch wie 1€ Asiaschalter von eBay, liegen preislich beim X-Fachen und sind ab Werk zweifach gedichtet, rostfrei und mit Silberkontakten:

Transplantation Tüten => Gehäuse erfolgreich, bereits überlaminiert mit Carbon (robust fixiert, nicht bloß mit Rovings umwickelt), Teil 1.. Teil 2 folgt die Tage im nächsten Posting:

Viele Grüße

Wolf