- Beiträge

- 84

Hallo zusammen,

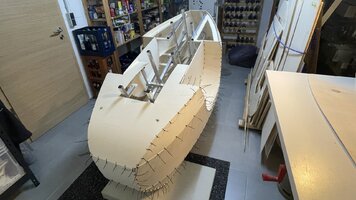

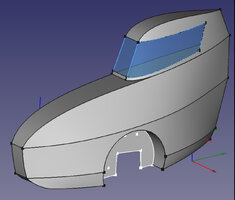

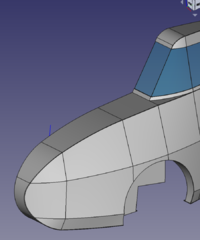

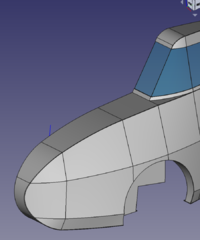

ich bin dabei, eine Hülle aus Sperrholz für mein Trike zu konstruieren, die ähnlich wie eine Leitra-Haube funktionieren soll.

Die Sperrholzbahnen (Deckel und Seitenteile) stelle ich mir vor in "Stitch & Glue" Technik mit Epoxykleber und Vlies von innen zusammen zu kleben. Sperrholzdicke soll 3 mm sein.

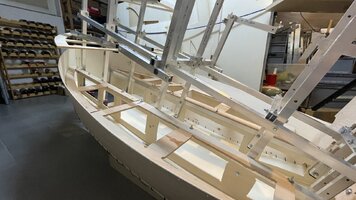

Dabei frage ich mich jetzt, wie die relativ senkrecht stehenden Seitenteile an den Deckel angesetzt werden sollten?

Entweder die Seiten

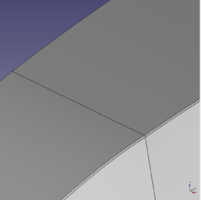

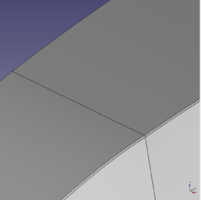

a) von unten stumpf "auf Stoß" (Bild_1), oder

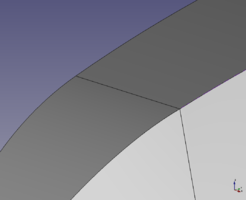

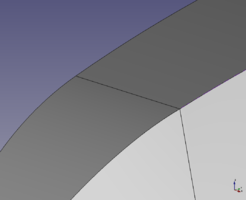

b) von der Seite spitz "auf Gehrung" (Bild_2)

an den Deckel?

Welche Variante würde man aus eurer Sicht praktisch bauen und mit "Stitch & Glue" besser oder eher umsetzen?

Hier fehlt mir die praktische Erfahrung und ich wäre euch sehr dankbar für hilfreiche Hinweise!

Hülle gesamt:

Bild_1 "auf Stoß":

Bild_2 "auf Gehrung":

Sonnige Grüße und ein schönes Wochenende!

Trikelike

ich bin dabei, eine Hülle aus Sperrholz für mein Trike zu konstruieren, die ähnlich wie eine Leitra-Haube funktionieren soll.

Die Sperrholzbahnen (Deckel und Seitenteile) stelle ich mir vor in "Stitch & Glue" Technik mit Epoxykleber und Vlies von innen zusammen zu kleben. Sperrholzdicke soll 3 mm sein.

Dabei frage ich mich jetzt, wie die relativ senkrecht stehenden Seitenteile an den Deckel angesetzt werden sollten?

Entweder die Seiten

a) von unten stumpf "auf Stoß" (Bild_1), oder

b) von der Seite spitz "auf Gehrung" (Bild_2)

an den Deckel?

Welche Variante würde man aus eurer Sicht praktisch bauen und mit "Stitch & Glue" besser oder eher umsetzen?

Hier fehlt mir die praktische Erfahrung und ich wäre euch sehr dankbar für hilfreiche Hinweise!

Hülle gesamt:

Bild_1 "auf Stoß":

Bild_2 "auf Gehrung":

Sonnige Grüße und ein schönes Wochenende!

Trikelike