- Beiträge

- 84

Der Add-e ist wahrscheinlich hier besser erklärt: https://www.add-e.at/

Die Sensoren sind drahtlos per Bluetooth mit der Steuereinheit verbunden, ebenso wie die Lenkersteuerung für An/Aus und Wahl der Unterstützungsstufe.

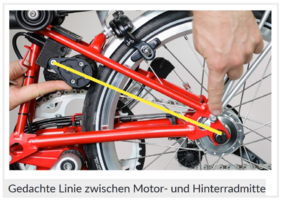

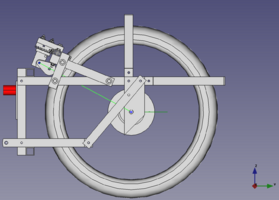

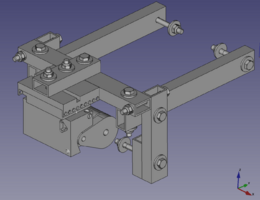

Die Planung und Montage war dann eine schönes Rätselraten - an der Montageanleitung für Brompton-Räder konnte ich mich gut orientieren. Irgendwann kam der Punkt die Halterung am Rahmen der Hinterradschwinge zu fixieren und die Feinjustierung über die Einstellschrauben vom Add-e zu machen. Dann kamen noch Anpassungen und Aussparungen hinzu, da die Hinterradschwinge macht was sie soll, schwingen, und mit den Gepäckträgerstreben zu sehr Kontakt aufnahm - ja, das war Fummeln vom Feinsten!

Unten noch ein paar Fotos.

Der Sitz schließt mit der Schulterhöhe ab, also keine Kopf- und Nackenstütze.

Die Sensoren sind drahtlos per Bluetooth mit der Steuereinheit verbunden, ebenso wie die Lenkersteuerung für An/Aus und Wahl der Unterstützungsstufe.

Die Planung und Montage war dann eine schönes Rätselraten - an der Montageanleitung für Brompton-Räder konnte ich mich gut orientieren. Irgendwann kam der Punkt die Halterung am Rahmen der Hinterradschwinge zu fixieren und die Feinjustierung über die Einstellschrauben vom Add-e zu machen. Dann kamen noch Anpassungen und Aussparungen hinzu, da die Hinterradschwinge macht was sie soll, schwingen, und mit den Gepäckträgerstreben zu sehr Kontakt aufnahm - ja, das war Fummeln vom Feinsten!

Unten noch ein paar Fotos.

Der Sitz schließt mit der Schulterhöhe ab, also keine Kopf- und Nackenstütze.