- Beiträge

- 9.969

Hallo allerseits,

hier eine Projektvorstellung zur allgemeinen Belustigung.

Es trafen sich, vor langer, langer Zeit, in einem beschaulichen Herbstwetter.. Moment, falsches Buch. Es schrieb ein freundlicher User vor einer Weile, er hätte Interesse an einer Halterung/Basisaufnahme für seine Ochsenaugenblinkermodule.

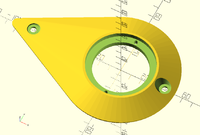

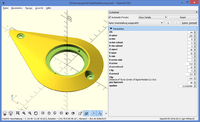

Gesagt, getan - Maße kommuniziert, widersprüchliche Maßangaben besprochen, Zeichnung erstellt:

Der transparente Teil stellt die "fertige" Blinkermodullösung dar, welche oben draufgesetzt/hineingesteckt werden soll.

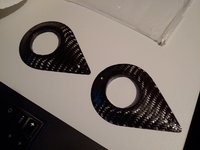

Anschließend wurden die Halterungen aus CF-verstärktem PETG gedruckt - möglichst leichtgewichtig via Hohlstrukturenprinzip, versteht sich:

Diese Module waren dank 0,1mm Schichtstärke durchaus ansehnlich. Aber es kommt noch besser - denn nach kürzlichem Beginn der Arbeiten an Laminatskonstrukten aus Faserverbundmaterial durchschoß mich ein spontaner Blitz.

.. Zwei Tage später, auf der Intensivstation, wachte ich auf .. - nein, zum Glück nicht, nur Spaß.

Der "Blitz" motivierte dazu, eine Überlaminierung mit Carbongewebe zu versuchen. In dieser Form noch nicht getan, musste zuerst andersweitig anfallende Arbeit erledigt werden, bevor die Freizeit erneut Faserverbundarbeiten zuließ.

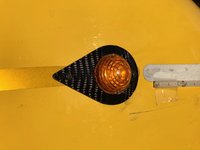

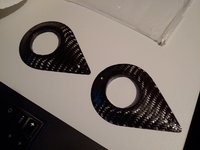

Gestern war es so weit:

Dies ist einschichtig überlaminiert mit Köper-Carbonfasergewebe, die Oberfläche positiv, daher aufgrund von minimaler Harzmenge (Gewichtsersparnis) mit leichter "Golfballstrukturierung" (denn die Fasern laufen über- und untereinander, was Höhenunterschiede mit sich bringt). Mir persönlich sagt diese Golfballtextur bei gleichzeitig glatter Oberfläche sehr zu, anderen mag das missfallen.

Nun bin ich gespannt, ob der spätere Nutzer sich dazu hinreißen lässt, hier Bilder nach/während der Montage zu posten - das würde mich freuen.

Viele Grüße

Wolf

PS: endlich eine Tätigkeit, welche mir Freude bereitet. Elektronik kotzt mich so etwas von an..

hier eine Projektvorstellung zur allgemeinen Belustigung.

Es trafen sich, vor langer, langer Zeit, in einem beschaulichen Herbstwetter.. Moment, falsches Buch. Es schrieb ein freundlicher User vor einer Weile, er hätte Interesse an einer Halterung/Basisaufnahme für seine Ochsenaugenblinkermodule.

Gesagt, getan - Maße kommuniziert, widersprüchliche Maßangaben besprochen, Zeichnung erstellt:

Der transparente Teil stellt die "fertige" Blinkermodullösung dar, welche oben draufgesetzt/hineingesteckt werden soll.

Anschließend wurden die Halterungen aus CF-verstärktem PETG gedruckt - möglichst leichtgewichtig via Hohlstrukturenprinzip, versteht sich:

Diese Module waren dank 0,1mm Schichtstärke durchaus ansehnlich. Aber es kommt noch besser - denn nach kürzlichem Beginn der Arbeiten an Laminatskonstrukten aus Faserverbundmaterial durchschoß mich ein spontaner Blitz.

.. Zwei Tage später, auf der Intensivstation, wachte ich auf .. - nein, zum Glück nicht, nur Spaß.

Der "Blitz" motivierte dazu, eine Überlaminierung mit Carbongewebe zu versuchen. In dieser Form noch nicht getan, musste zuerst andersweitig anfallende Arbeit erledigt werden, bevor die Freizeit erneut Faserverbundarbeiten zuließ.

Gestern war es so weit:

Dies ist einschichtig überlaminiert mit Köper-Carbonfasergewebe, die Oberfläche positiv, daher aufgrund von minimaler Harzmenge (Gewichtsersparnis) mit leichter "Golfballstrukturierung" (denn die Fasern laufen über- und untereinander, was Höhenunterschiede mit sich bringt). Mir persönlich sagt diese Golfballtextur bei gleichzeitig glatter Oberfläche sehr zu, anderen mag das missfallen.

Nun bin ich gespannt, ob der spätere Nutzer sich dazu hinreißen lässt, hier Bilder nach/während der Montage zu posten - das würde mich freuen.

Viele Grüße

Wolf

PS: endlich eine Tätigkeit, welche mir Freude bereitet. Elektronik kotzt mich so etwas von an..