- Beiträge

- 1.658

Bisher war ich der Meinung gewesen, Aluminium könne man nur durch Schrauben oder Schweißen verbinden. Wobei Schweißen bei Alu natürlich nicht ganz einfach ist, weil man Schutzgas braucht.

Jetzt habe ich diese Woche durch Zufall im Netz entdeckt, daß man Aluminium auch löten kann.

Zum einen gibt es Hartlote, die recht hohe Temperaturen erfordern. Dort muss man aufpassen, daß man nicht versehentlich das Aluminium komplett aufschmelzt, was das Werkstück verformen würde.

Aber man kann sogar mit ganz einfachen Mitteln Aluminium weichlöten!

Man nehme eine Lötlampe, wie man sie im Baumarkt für Installationsarbeiten kaufen kann.

Als Lot kommt ein bleifreies (!) Zinn zum Einsatz, wie es der Installateur für Kupferrohre verwendet.

Flußmittel kann man sich sogar komplett sparen.

Es wird das Aluminium angeschliffen bis auf das blanke Alu. Jegliche Eloxalschichten müssen weg!

Dann erhitzt man das Aluminium mit der Lötlampe und schmilzt ein wenig Zinn auf das Alu, indem man mit dem Zinn das Alu berüht. Es empfiehlt sich, das Zinn nicht mit der Brennerflamme zu schmelzen, denn wenn es am Alu schmilzt, ist das Alu auch auf der erforderlichen Temperatur.

Dann nimmt man einen Schraubendreher, erwärmt ihn kurz in der Flamme und reibt mit dem Schraubendreher den Zinntropfen auf dem Alu herum. Schnell wird man sehen, daß das Zinn das Alu schön benetzt.

Diesen Vorgang macht man an beiden zu verbindenden Werkstücken und legt diese dann so aneinander, wie sie verbunden werden sollen. In dieser Postion erhitzt man sie wieder und fügt weiteres Zinn hinzu, welches dann in die Ritzen kriecht, sofern dort die Flächen vorher verzinnt worden waren.

Ich habe das gerade mal probiert und als Erstes mal einen Vierkant geschmolzen. Er wollte das Zinn einfach nicht annehmen! Erst als er schmolz, gab eine Verbindung.

Er wollte das Zinn einfach nicht annehmen! Erst als er schmolz, gab eine Verbindung.

Also ist das Alu offensichtlich hier eloxiert gewesen.

Zweiter Versuch: Vierkant mit der Feile bearbeitet, bis die silvergraue Eloxalschicht weg ist und das silberfarbene Alu frei liegt.

Erhitzen, einen Tropfen Zinn drauf, mit dem Schraubendreher kratzen und siehe da: Zinn beginnt das Alu zu benetzen!

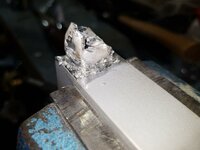

Nun habe ich einen 10*10*1 Aluvierkant rechtwinklig auf einen 25*25*1,5 Aulvierkant gelötet und nach dem Abkühlen mal versucht, wie fest das ist.

Den 10*10*1 bekommt man da nicht mehr ab! Der verformt sich eher, als daß die Lötstelle sich lösen würde!

Sehr interessant!

Sicher kann man damit keinen Fahrzeugrahmen herstellen, aber für kleine Sachen, wie Lampenhalter oder Halter für ein Navi könnte die Technik funktionieren, denke ich.

Wen es näher interessiert: Auf Youtube gibt es eine Menge Videos zu dem Thema.

Stichwort: Aluminium Reiblöten

Jetzt habe ich diese Woche durch Zufall im Netz entdeckt, daß man Aluminium auch löten kann.

Zum einen gibt es Hartlote, die recht hohe Temperaturen erfordern. Dort muss man aufpassen, daß man nicht versehentlich das Aluminium komplett aufschmelzt, was das Werkstück verformen würde.

Aber man kann sogar mit ganz einfachen Mitteln Aluminium weichlöten!

Man nehme eine Lötlampe, wie man sie im Baumarkt für Installationsarbeiten kaufen kann.

Als Lot kommt ein bleifreies (!) Zinn zum Einsatz, wie es der Installateur für Kupferrohre verwendet.

Flußmittel kann man sich sogar komplett sparen.

Es wird das Aluminium angeschliffen bis auf das blanke Alu. Jegliche Eloxalschichten müssen weg!

Dann erhitzt man das Aluminium mit der Lötlampe und schmilzt ein wenig Zinn auf das Alu, indem man mit dem Zinn das Alu berüht. Es empfiehlt sich, das Zinn nicht mit der Brennerflamme zu schmelzen, denn wenn es am Alu schmilzt, ist das Alu auch auf der erforderlichen Temperatur.

Dann nimmt man einen Schraubendreher, erwärmt ihn kurz in der Flamme und reibt mit dem Schraubendreher den Zinntropfen auf dem Alu herum. Schnell wird man sehen, daß das Zinn das Alu schön benetzt.

Diesen Vorgang macht man an beiden zu verbindenden Werkstücken und legt diese dann so aneinander, wie sie verbunden werden sollen. In dieser Postion erhitzt man sie wieder und fügt weiteres Zinn hinzu, welches dann in die Ritzen kriecht, sofern dort die Flächen vorher verzinnt worden waren.

Ich habe das gerade mal probiert und als Erstes mal einen Vierkant geschmolzen.

Also ist das Alu offensichtlich hier eloxiert gewesen.

Zweiter Versuch: Vierkant mit der Feile bearbeitet, bis die silvergraue Eloxalschicht weg ist und das silberfarbene Alu frei liegt.

Erhitzen, einen Tropfen Zinn drauf, mit dem Schraubendreher kratzen und siehe da: Zinn beginnt das Alu zu benetzen!

Nun habe ich einen 10*10*1 Aluvierkant rechtwinklig auf einen 25*25*1,5 Aulvierkant gelötet und nach dem Abkühlen mal versucht, wie fest das ist.

Den 10*10*1 bekommt man da nicht mehr ab! Der verformt sich eher, als daß die Lötstelle sich lösen würde!

Sehr interessant!

Sicher kann man damit keinen Fahrzeugrahmen herstellen, aber für kleine Sachen, wie Lampenhalter oder Halter für ein Navi könnte die Technik funktionieren, denke ich.

Wen es näher interessiert: Auf Youtube gibt es eine Menge Videos zu dem Thema.

Stichwort: Aluminium Reiblöten