- Beiträge

- 1.658

Also, nachdem mein erster Versuch, eine Haube zu bauen zwar funktioniert, aber ich damit aber aus verschiedenen Gründen nicht so ganz zufrieden bin, plane ich jetzt eine Haube aus PP-Platten (Coroplast) zu bauen, die diesmal kein Untergestell haben soll.

Nachdem es gar nicht so trivial ist, ein passendes Schnittmuster dazu zu entwickeln, schreibe ich hier einen Faden dazu.

Ihr seid eingeladen, zu kommentieren.

Zusätzlich möge der Faden nachfolgenden Bastlern und Schraubern dazu dienen, leichter zu einem passenden Schnittmuster für so eine Haube zu kommen.

Was habe ich vor?

Hier ein Bild von @Beneke 's Haube, die so in etwa mein Vorbild sein soll.

Quelle: https://www.velomobilforum.de/forum/index.php?media/albums/gte-corovelo.912/

Für mich geht es erst einmal darum, das Schnittmuster für den oberen Teil der Haube zu erarbeiten und zu verstehen, wie sich Veränderungen des Schnittes auf die Form auswirken.

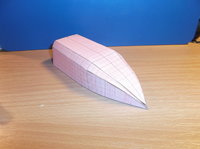

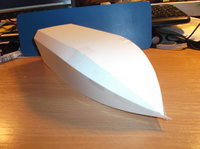

Gestern entstand erst mal ein Papiermodell einer ersten Version.

Die Spitze ist mir angesichts der langen Schürze, die unten dran soll, deutlich zu stumpf. Ich habe aber gestaunt, daß sie so stumpf geworden ist. Jetzt bin ich also erst mal drauf gekommen, daß entscheidend für die Form nicht nur die Länger der Kurve ist. Ganz wichig ist der Winkel, mit dem das vordere Ende der Kurve steht. Also ich meine die Tangente des letzten Kurvenpunktes.

Als nächstes will ich versuchen, die Streifen, die oben durch die Bleistiftlinie markiert sind, auch noch in die Spitze mit einlaufen zu lassen und gleichzeitig die Haube spitzer zu bekommen.

Mein Problem ist: Ich habe Platten von 131 cm Länge und 33,5 cm Breite, mit denen ich arbeiten möchte.

Grund ist, daß ich genau solche Platten zu einem sehr günstigen Preis in größerer Menge bekommen habe.

Meine Beine sind recht lang und ich brauche am Tretlager 40 cm Breite innen Platz, will aber vorne nicht unnötig viel Länge aufbauen.

Nachdem es gar nicht so trivial ist, ein passendes Schnittmuster dazu zu entwickeln, schreibe ich hier einen Faden dazu.

Ihr seid eingeladen, zu kommentieren.

Zusätzlich möge der Faden nachfolgenden Bastlern und Schraubern dazu dienen, leichter zu einem passenden Schnittmuster für so eine Haube zu kommen.

Was habe ich vor?

Hier ein Bild von @Beneke 's Haube, die so in etwa mein Vorbild sein soll.

Quelle: https://www.velomobilforum.de/forum/index.php?media/albums/gte-corovelo.912/

Für mich geht es erst einmal darum, das Schnittmuster für den oberen Teil der Haube zu erarbeiten und zu verstehen, wie sich Veränderungen des Schnittes auf die Form auswirken.

Gestern entstand erst mal ein Papiermodell einer ersten Version.

Die Spitze ist mir angesichts der langen Schürze, die unten dran soll, deutlich zu stumpf. Ich habe aber gestaunt, daß sie so stumpf geworden ist. Jetzt bin ich also erst mal drauf gekommen, daß entscheidend für die Form nicht nur die Länger der Kurve ist. Ganz wichig ist der Winkel, mit dem das vordere Ende der Kurve steht. Also ich meine die Tangente des letzten Kurvenpunktes.

Als nächstes will ich versuchen, die Streifen, die oben durch die Bleistiftlinie markiert sind, auch noch in die Spitze mit einlaufen zu lassen und gleichzeitig die Haube spitzer zu bekommen.

Mein Problem ist: Ich habe Platten von 131 cm Länge und 33,5 cm Breite, mit denen ich arbeiten möchte.

Grund ist, daß ich genau solche Platten zu einem sehr günstigen Preis in größerer Menge bekommen habe.

Meine Beine sind recht lang und ich brauche am Tretlager 40 cm Breite innen Platz, will aber vorne nicht unnötig viel Länge aufbauen.

Zuletzt bearbeitet: